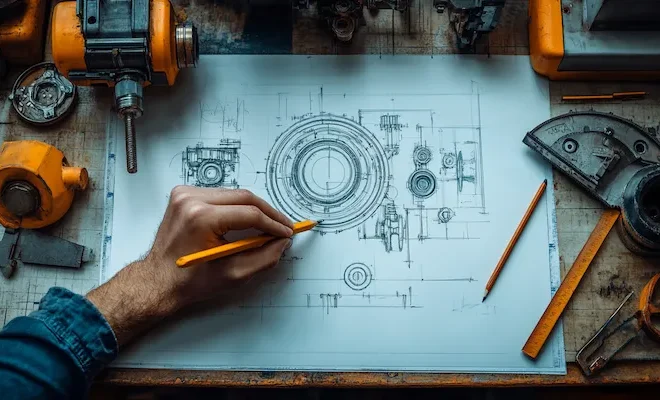

Projektowanie maszyn proces

Projektowanie maszyn procesowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie wymagań klienta oraz specyfikacji technicznych, które będą miały wpływ na finalny produkt. W tym etapie inżynierowie muszą dokładnie określić, jakie funkcje ma spełniać maszyna, jakie materiały będą używane oraz jakie są oczekiwania dotyczące wydajności. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele 3D. Wykorzystuje się nowoczesne oprogramowanie CAD, które pozwala na wizualizację projektu oraz jego modyfikację w razie potrzeby. Kolejnym krokiem jest analiza techniczna, która obejmuje obliczenia wytrzymałościowe oraz symulacje działania maszyny w różnych warunkach. Dzięki temu można zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji. Po zakończeniu analizy następuje faza prototypowania, w której tworzy się pierwszy model maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

W dzisiejszych czasach projektowanie maszyn procesowych opiera się na wielu nowoczesnych technologiach, które znacznie ułatwiają pracę inżynierów. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz ich analizę. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i testować różne rozwiązania bez konieczności budowania fizycznych prototypów. Ponadto, coraz częściej wykorzystuje się symulacje komputerowe do przewidywania zachowań maszyny w różnych warunkach operacyjnych. Technologie takie jak analiza elementów skończonych (FEM) pozwalają na dokładną ocenę wytrzymałości konstrukcji, co jest kluczowe dla zapewnienia bezpieczeństwa i niezawodności urządzeń. Warto również wspomnieć o zastosowaniu technologii druku 3D, która umożliwia szybkie prototypowanie i produkcję skomplikowanych części maszyn. Dzięki temu inżynierowie mogą testować nowe pomysły w krótszym czasie i z mniejszymi kosztami.

Jakie umiejętności są potrzebne do projektowania maszyn procesowych

Aby skutecznie zajmować się projektowaniem maszyn procesowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest równie istotna, ponieważ to właśnie dzięki niemu inżynierowie mogą tworzyć modele 3D oraz przeprowadzać analizy wytrzymałościowe. Dodatkowo, znajomość programowania może być dużym atutem, zwłaszcza w kontekście automatyzacji maszyn oraz integracji systemów sterowania. Ważne są również umiejętności analityczne, które pozwalają na rozwiązywanie problemów oraz podejmowanie decyzji opartych na danych. Komunikacja interpersonalna jest równie istotna, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami – od technologów po przedstawicieli działu sprzedaży.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na co dzień. Jednym z głównych problemów jest konieczność dostosowywania projektów do szybko zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, co wymusza na inżynierach ciągłe doskonalenie swoich umiejętności oraz śledzenie nowinek technologicznych. Kolejnym wyzwaniem jest zarządzanie czasem i budżetem projektu; często zdarza się, że terminy są napięte a zasoby ograniczone, co może prowadzić do stresu i presji w zespole projektowym. Inżynierowie muszą także radzić sobie z problemami związanymi z jakością materiałów oraz komponentów; niskiej jakości części mogą prowadzić do awarii maszyny lub jej niewłaściwego działania. Dodatkowo, współpraca z różnymi działami firmy może być trudna ze względu na różnice w celach i priorytetach poszczególnych zespołów.

Jakie są najnowsze trendy w projektowaniu maszyn procesowych

W ostatnich latach projektowanie maszyn procesowych ewoluuje w szybkim tempie, a nowe technologie oraz podejścia stają się kluczowymi elementami tego procesu. Jednym z najważniejszych trendów jest rosnąca automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję błędów ludzkich. Wykorzystanie robotów przemysłowych do wykonywania powtarzalnych zadań staje się standardem w wielu branżach, co pozwala inżynierom skupić się na bardziej kreatywnych aspektach projektowania. Kolejnym istotnym trendem jest integracja Internetu Rzeczy (IoT) w maszynach procesowych, co umożliwia zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu inżynierowie mogą monitorować wydajność maszyn, przewidywać awarie i optymalizować procesy produkcyjne. Warto również zwrócić uwagę na rozwój technologii sztucznej inteligencji, która staje się coraz bardziej powszechna w projektowaniu maszyn. Algorytmy AI mogą wspierać inżynierów w podejmowaniu decyzji oraz automatyzować procesy projektowe.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn procesowych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn procesowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Kluczowym aspektem ergonomii jest dostosowanie maszyny do potrzeb operatora, co obejmuje zarówno jej konstrukcję, jak i sposób obsługi. Inżynierowie muszą zwracać uwagę na wysokość stanowisk pracy, rozmieszczenie elementów sterujących oraz dostępność miejsc serwisowych. Dobrze zaprojektowana maszyna powinna umożliwiać łatwy dostęp do wszystkich funkcji bez nadmiernego wysiłku ze strony operatora. Kolejnym ważnym elementem jest minimalizacja ryzyka wystąpienia urazów związanych z długotrwałym użytkowaniem maszyny; odpowiednie wsparcie dla pleców oraz możliwość regulacji wysokości stanowiska pracy mogą znacznie poprawić komfort pracy. Inżynierowie powinni również brać pod uwagę różnorodność użytkowników – maszyna musi być dostosowana do osób o różnych wzrostach i budowie ciała.

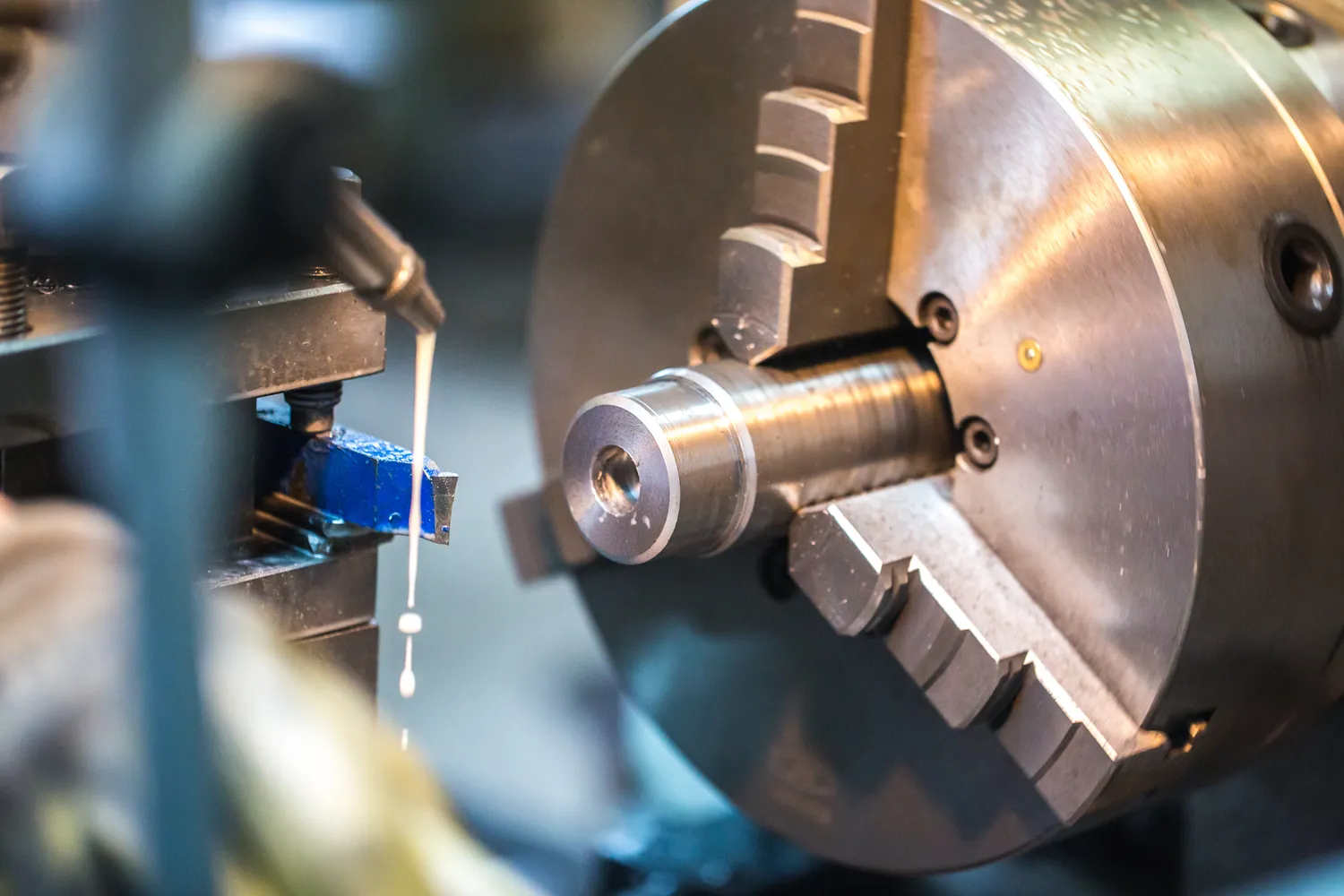

Jakie są metody testowania i walidacji maszyn procesowych

Testowanie i walidacja maszyn procesowych to kluczowe etapy w cyklu życia projektu, które pozwalają na zapewnienie jakości i niezawodności finalnego produktu. Proces ten zazwyczaj rozpoczyna się od testów prototypu, które mają na celu sprawdzenie podstawowych funkcji maszyny oraz jej wydajności w warunkach laboratoryjnych. Inżynierowie przeprowadzają różnorodne testy obciążeniowe, aby ocenić wytrzymałość konstrukcji oraz jej zdolność do pracy w ekstremalnych warunkach. Po zakończeniu testów prototypu następuje faza walidacji, która polega na sprawdzeniu, czy maszyna spełnia wszystkie wymagania techniczne oraz normy branżowe. W tym etapie często wykorzystuje się symulacje komputerowe oraz analizy statystyczne do oceny wyników testów. Ważnym elementem walidacji jest również uzyskanie certyfikatów zgodności z obowiązującymi normami bezpieczeństwa; inżynierowie muszą współpracować z odpowiednimi instytucjami certyfikującymi, aby upewnić się, że produkt końcowy jest bezpieczny dla użytkowników.

Jakie są różnice między projektowaniem maszyn procesowych a innych dziedzin inżynierii

Projektowanie maszyn procesowych różni się od innych dziedzin inżynierii pod wieloma względami, co wynika przede wszystkim z specyfiki branży oraz wymagań klientów. W przeciwieństwie do inżynierii budowlanej czy elektrycznej, gdzie projekty często koncentrują się na dużych strukturach lub systemach energetycznych, projektowanie maszyn skupia się na tworzeniu urządzeń mechanicznych zdolnych do wykonywania określonych zadań produkcyjnych. W tym kontekście inżynierowie muszą posiadać szeroką wiedzę z zakresu mechaniki, hydrauliki oraz pneumatyki, co czyni tę dziedzinę bardziej interdyscyplinarną niż inne gałęzie inżynierii. Ponadto, projektowanie maszyn wymaga intensywnej współpracy z działami produkcji oraz serwisu; inżynierowie muszą brać pod uwagę nie tylko aspekty techniczne, ale także praktyczne aspekty eksploatacji i konserwacji urządzeń.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn procesowych

Przyszłość projektowania maszyn procesowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz wdrażanie systemów autonomicznych. To pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. Kolejnym istotnym trendem jest rozwój technologii cyfrowych; integracja systemów IoT oraz sztucznej inteligencji umożliwia zbieranie danych o wydajności maszyn w czasie rzeczywistym i ich analizę w celu optymalizacji procesów produkcyjnych. Warto również zauważyć rosnącą rolę zrównoważonego rozwoju; inżynierowie będą coraz częściej poszukiwać rozwiązań minimalizujących negatywny wpływ produkcji na środowisko naturalne poprzez zastosowanie materiałów biodegradowalnych czy energooszczędnych technologii.