Projektowanie i budowa maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych i technologicznych. Pierwszym krokiem w tym procesie jest dokładna analiza potrzeb klienta oraz specyfikacji produktu, który ma być wytwarzany. W tym etapie inżynierowie muszą zrozumieć wymagania dotyczące wydajności, jakości oraz kosztów produkcji. Następnie następuje faza koncepcyjna, w której opracowywane są wstępne projekty maszyn. W tym momencie inżynierowie wykorzystują różne narzędzia CAD do stworzenia modeli 3D, które pozwalają na wizualizację konstrukcji oraz identyfikację potencjalnych problemów. Kolejnym istotnym etapem jest prototypowanie, gdzie tworzony jest pierwszy model maszyny, który następnie poddawany jest testom. Testy te mają na celu sprawdzenie funkcjonalności oraz wydajności maszyny w warunkach rzeczywistych. Po zakończeniu testów i wprowadzeniu ewentualnych poprawek następuje etap produkcji seryjnej, gdzie maszyny są wytwarzane na dużą skalę.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych stosuje się szereg zaawansowanych technologii, które mają na celu zwiększenie efektywności i precyzji produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w rutynowych zadaniach. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej wydajności oraz redukcja błędów ludzkich. Kolejnym istotnym elementem jest wykorzystanie systemów sterowania numerycznego CNC, które umożliwiają precyzyjne wykonywanie skomplikowanych operacji obróbczych. Technologie druku 3D również zyskują na znaczeniu w budowie maszyn, pozwalając na szybkie prototypowanie oraz tworzenie skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod wytwarzania. Warto również wspomnieć o materiałach kompozytowych i lekkich stopach metali, które są coraz częściej wykorzystywane ze względu na swoje właściwości mechaniczne oraz niską wagę.

Jakie są najczęstsze wyzwania podczas projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy rezultat projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się wymagań rynku oraz specyfiki produkcji. Klienci często oczekują elastyczności i możliwości szybkiej adaptacji do nowych produktów, co wymaga od inżynierów kreatywnego podejścia do konstrukcji. Innym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w budowie maszyn. Niska jakość może prowadzić do awarii i przestojów w produkcji, co generuje dodatkowe koszty dla przedsiębiorstwa. Dodatkowo inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co często wymusza kompromisy w zakresie jakości lub funkcjonalności maszyny. Wreszcie, integracja nowoczesnych technologii, takich jak IoT czy sztuczna inteligencja, staje się coraz bardziej powszechna, co stawia przed projektantami nowe wyzwania związane z bezpieczeństwem danych oraz interoperacyjnością systemów.

Jakie są przyszłe trendy w projektowaniu maszyn produkcyjnych

Przyszłość projektowania maszyn produkcyjnych zapowiada się bardzo interesująco dzięki rozwojowi nowych technologii oraz zmieniającym się wymaganiom rynku. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności i redukcję kosztów pracy. Robotyzacja staje się standardem w wielu branżach, a nowe rozwiązania takie jak coboty – współpracujące roboty – umożliwiają bezpieczne współdziałanie ludzi i maszyn na liniach produkcyjnych. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, takich jak Internet Rzeczy (IoT), które pozwalają na zbieranie danych o pracy maszyn w czasie rzeczywistym i ich analizę. Dzięki temu możliwe staje się przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Firmy coraz częściej poszukują sposobów na minimalizację wpływu swojej działalności na środowisko poprzez zastosowanie energooszczędnych technologii oraz materiałów przyjaznych dla natury.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowe jest posiadanie solidnej wiedzy z zakresu mechaniki, elektroniki oraz automatyki. Inżynierowie muszą być biegli w obsłudze programów CAD, które umożliwiają tworzenie modeli 3D oraz symulacji działania maszyn. Umiejętność analizy danych oraz znajomość metod statystycznych są również niezwykle istotne, ponieważ pozwalają na ocenę wydajności maszyn i identyfikację obszarów do poprawy. Współczesne projektowanie maszyn często wiąże się z pracą w zespołach interdyscyplinarnych, dlatego umiejętności komunikacyjne i zdolność do pracy w grupie są równie ważne. Inżynierowie muszą potrafić jasno przedstawiać swoje pomysły oraz współpracować z innymi specjalistami, takimi jak programiści czy technolodzy materiałowi. Dodatkowo, elastyczność oraz otwartość na nowe technologie są kluczowe w dynamicznie zmieniającym się środowisku przemysłowym.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn produkcyjnych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn produkcyjnych. Inżynierowie muszą przestrzegać rygorystycznych norm i standardów bezpieczeństwa, aby zapewnić ochronę zarówno operatorów, jak i samej maszyny. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. W tym celu przeprowadza się szczegółowe oceny, które obejmują zarówno aspekty mechaniczne, jak i elektroniczne. Ważnym krokiem jest także wdrażanie odpowiednich zabezpieczeń, takich jak osłony ruchomych części czy systemy awaryjnego zatrzymania maszyny. Kolejnym istotnym aspektem jest ergonomia – projektanci muszą zadbać o to, aby maszyny były łatwe i wygodne w obsłudze dla operatorów. Odpowiednie dostosowanie stanowisk pracy oraz intuicyjne interfejsy użytkownika mogą znacząco wpłynąć na bezpieczeństwo i komfort pracy. Wreszcie, regularne szkolenia dla pracowników oraz konserwacja maszyn są kluczowe dla utrzymania wysokiego poziomu bezpieczeństwa w zakładzie produkcyjnym.

Jakie są różnice między projektowaniem a budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dwa odrębne etapy procesu, które jednak są ze sobą ściśle powiązane. Projektowanie koncentruje się na tworzeniu koncepcji maszyny oraz jej specyfikacji technicznych. W tym etapie inżynierowie analizują wymagania klienta, opracowują modele 3D oraz przeprowadzają symulacje działania maszyny. Kluczowym celem tego etapu jest stworzenie funkcjonalnego projektu, który będzie odpowiadał potrzebom rynku oraz spełniał normy jakościowe. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje produkcję komponentów oraz ich montaż. W tym procesie kluczowe znaczenie ma jakość materiałów oraz precyzja wykonania poszczególnych elementów. Budowa maszyn często wiąże się z koniecznością dostosowania projektu do warunków produkcji oraz dostępnych technologii. Warto również zauważyć, że podczas budowy mogą wystąpić różne problemy techniczne, które wymagają szybkiego reagowania ze strony zespołu inżynieryjnego.

Jakie znaczenie ma prototypowanie w procesie budowy maszyn produkcyjnych

Prototypowanie odgrywa kluczową rolę w procesie budowy maszyn produkcyjnych, ponieważ pozwala na przetestowanie koncepcji przed rozpoczęciem produkcji seryjnej. Tworzenie prototypu daje inżynierom możliwość zweryfikowania założeń projektowych oraz identyfikacji potencjalnych problemów związanych z funkcjonowaniem maszyny. Dzięki prototypowaniu można przeprowadzić szereg testów funkcjonalnych i wydajnościowych, co pozwala na optymalizację konstrukcji przed jej wdrożeniem na większą skalę. Prototypy mogą być wykonane z różnych materiałów i przy użyciu różnych technologii, co umożliwia elastyczne podejście do procesu rozwoju produktu. Dodatkowo prototypowanie pozwala na zbieranie opinii od przyszłych użytkowników maszyny, co może prowadzić do dalszych ulepszeń projektu. W przypadku skomplikowanych systemów lub nowych technologii prototypowanie staje się wręcz niezbędne do minimalizacji ryzyka błędów podczas późniejszej produkcji seryjnej.

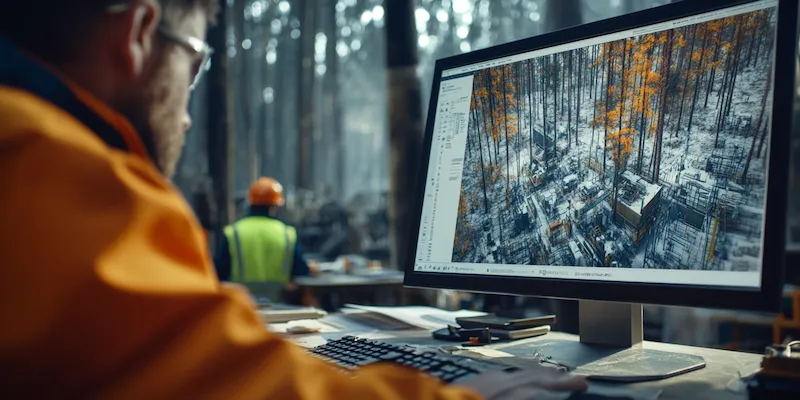

Jakie są korzyści płynące z zastosowania nowoczesnych narzędzi w projektowaniu maszyn

Wykorzystanie nowoczesnych narzędzi w projektowaniu maszyn produkcyjnych przynosi wiele korzyści zarówno dla inżynierów, jak i dla całych przedsiębiorstw. Przede wszystkim narzędzia CAD (Computer-Aided Design) umożliwiają szybkie tworzenie dokładnych modeli 3D oraz symulacji działania maszyny w różnych warunkach pracy. Dzięki temu inżynierowie mogą łatwo identyfikować potencjalne problemy jeszcze na etapie projektowania i wprowadzać odpowiednie poprawki przed rozpoczęciem budowy prototypu. Ponadto nowoczesne oprogramowanie często oferuje funkcje analizy wydajności oraz optymalizacji konstrukcji, co pozwala na zwiększenie efektywności finalnego produktu. Kolejną korzyścią jest możliwość współpracy zespołowej – wiele narzędzi umożliwia jednoczesną pracę kilku osób nad tym samym projektem, co przyspiesza proces rozwoju produktu. Dodatkowo integracja z systemami zarządzania danymi (PLM) pozwala na lepsze śledzenie zmian w projekcie oraz zarządzanie dokumentacją techniczną.

Jakie są przykłady zastosowań maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność jest ogromna. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe do precyzyjnego składania pojazdów oraz ich komponentów. W branży spożywczej maszyny pakujące automatycznie napełniają opakowania produktami spożywczymi i zamykają je, co znacznie zwiększa wydajność procesu pakowania. W przemyśle elektronicznym stosuje się maszyny do montażu powierzchniowego (SMT), które precyzyjnie umieszczają komponenty elektroniczne na płytkach PCB. Również sektor farmaceutyczny korzysta z automatycznych linii produkcyjnych do napełniania butelek lekami czy tabletkami oraz ich pakowania w odpowiednie opakowania jednostkowe. Maszyny te muszą spełniać rygorystyczne normy jakościowe i sanitarno-epidemiologiczne ze względu na charakter produktów końcowych. W przemyśle tekstylnym wykorzystuje się maszyny do szycia oraz tkalnie automatyczne, które znacznie przyspieszają proces produkcji odzieży czy innych wyrobów tekstylnych.