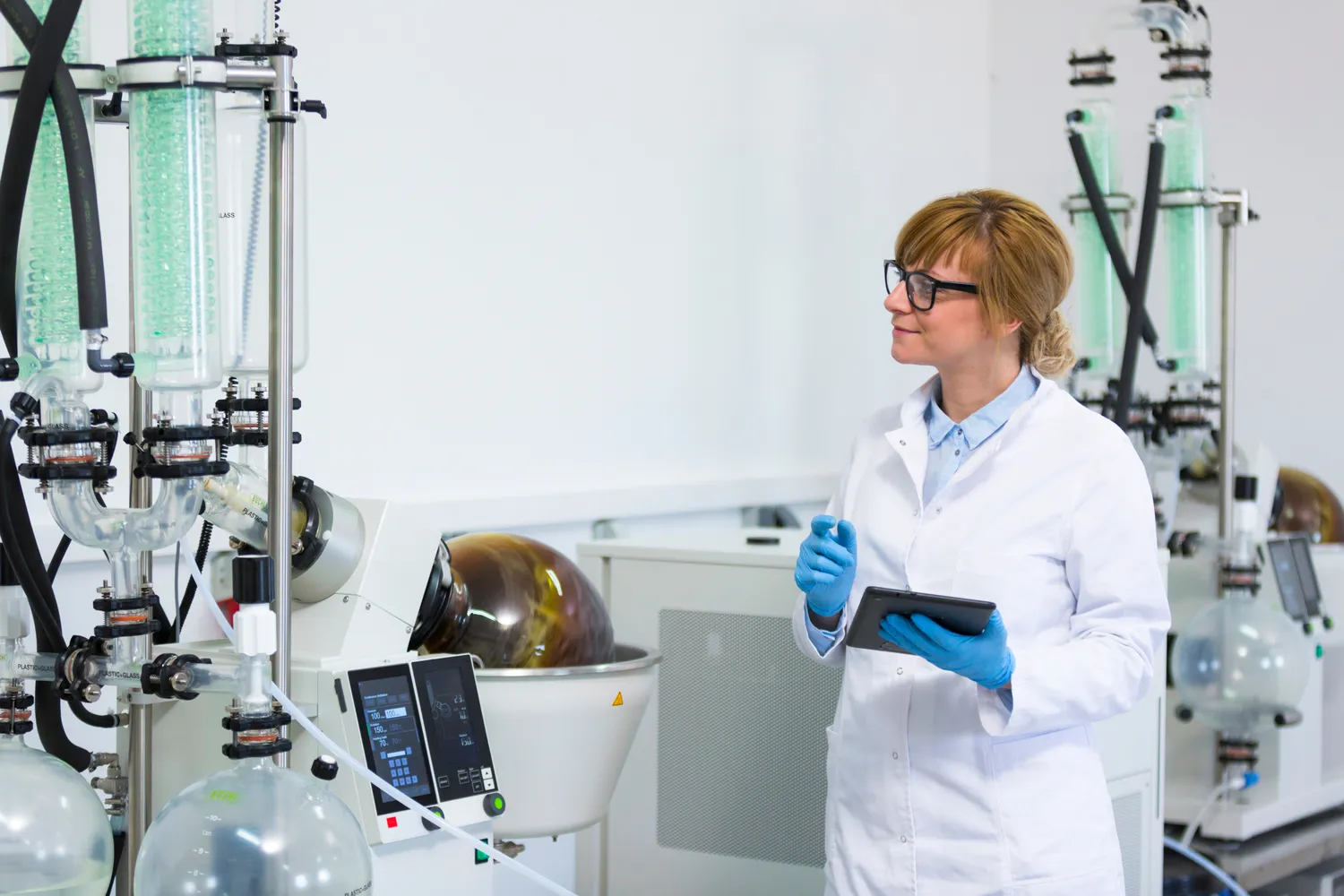

Destylator laboratoryjny

Destylator laboratoryjny to urządzenie, które służy do rozdzielania cieczy na podstawie różnicy w temperaturze wrzenia. Proces ten jest kluczowy w wielu dziedzinach nauki i przemysłu, w tym w chemii, biotechnologii oraz farmacji. Podstawowym elementem destylatora jest kolumna destylacyjna, która umożliwia wielokrotne skraplanie i parowanie cieczy, co prowadzi do uzyskania czystszych frakcji. W destylacji prostej, ciecz jest podgrzewana do momentu, gdy zaczyna wrzeć, a powstała para jest kierowana do chłodnicy, gdzie skrapla się z powrotem w postaci cieczy. W bardziej zaawansowanych procesach, takich jak destylacja frakcyjna, wykorzystuje się różne techniki separacji, aby uzyskać wiele frakcji o różnych temperaturach wrzenia. Kluczowym aspektem pracy z destylatorem laboratoryjnym jest kontrola temperatury oraz ciśnienia, co pozwala na precyzyjne dostosowanie warunków do specyficznych właściwości substancji.

Jakie są zastosowania destylatorów laboratoryjnych w praktyce

Destylatory laboratoryjne mają szerokie zastosowanie w różnych dziedzinach nauki i przemysłu. W laboratoriach chemicznych są wykorzystywane do oczyszczania rozpuszczalników oraz oddzielania składników mieszanin chemicznych. Dzięki możliwości separacji substancji o różnych temperaturach wrzenia, destylatory pozwalają na uzyskanie czystych związków chemicznych, które mogą być następnie stosowane w syntezach czy analizach. W przemyśle farmaceutycznym destylacja odgrywa kluczową rolę w produkcji leków oraz substancji czynnych, gdzie czystość końcowego produktu ma ogromne znaczenie dla bezpieczeństwa pacjentów. Ponadto, destylatory znajdują zastosowanie w biotechnologii, gdzie są używane do oczyszczania metabolitów czy ekstrakcji bioaktywnych związków z roślin. W przemyśle spożywczym destylacja jest stosowana do produkcji alkoholi oraz aromatów, co pokazuje jej wszechstronność i znaczenie w codziennym życiu.

Jakie są kluczowe elementy konstrukcyjne destylatora laboratoryjnego

Konstrukcja destylatora laboratoryjnego składa się z kilku kluczowych elementów, które współpracują ze sobą w celu efektywnego przeprowadzenia procesu destylacji. Podstawowym komponentem jest naczynie grzewcze, które podgrzewa ciecz do momentu jej wrzenia. Zazwyczaj wykonane jest ze szkła lub stali nierdzewnej i wyposażone w termometr umożliwiający monitorowanie temperatury. Kolejnym istotnym elementem jest kolumna destylacyjna, która może mieć różne formy i długości w zależności od rodzaju przeprowadzanej destylacji. Kolumna ta zawiera materiał packingowy lub talerze, które zwiększają powierzchnię kontaktu pary z cieczą, co sprzyja lepszej separacji składników. Po skropleniu pary następuje jej skierowanie do odbieracza, który zbiera oczyszczoną ciecz. Chłodnica pełni kluczową rolę w tym procesie, ponieważ schładza parę wodną i umożliwia jej skroplenie. Dodatkowo, wiele nowoczesnych destylatorów wyposażonych jest w systemy automatycznej kontroli temperatury oraz ciśnienia, co zwiększa precyzję i efektywność całego procesu.

Jakie są najczęstsze problemy związane z używaniem destylatorów laboratoryjnych

Podczas pracy z destylatorami laboratoryjnymi mogą wystąpić różnorodne problemy techniczne oraz operacyjne, które mogą wpływać na efektywność procesu destylacji. Jednym z najczęstszych problemów jest nieodpowiednia kontrola temperatury, co może prowadzić do niepełnej separacji składników lub ich degradacji. Zbyt wysoka temperatura może spowodować rozkład termiczny substancji chemicznych, a zbyt niska może uniemożliwić ich odparowanie. Kolejnym istotnym zagadnieniem jest kondensacja pary; jeśli chłodnica nie działa prawidłowo lub jest źle zaprojektowana, para może nie skraplać się efektywnie, co prowadzi do strat materiałowych. Problemy mogą także wynikać z niewłaściwego montażu lub uszczelnienia połączeń między poszczególnymi elementami urządzenia; nieszczelności mogą prowadzić do utraty pary oraz obniżenia wydajności procesu. Dodatkowo należy zwrócić uwagę na czystość używanych materiałów oraz reagenty; zanieczyszczenia mogą wpływać na jakość końcowego produktu oraz prowadzić do nieprzewidywalnych reakcji chemicznych.

Jakie są różnice między destylacją prostą a frakcyjną w laboratoriach

Destylacja prosta i frakcyjna to dwa podstawowe rodzaje procesów destylacyjnych, które różnią się zarówno w metodzie, jak i w zastosowaniach. Destylacja prosta jest najczęściej stosowana do rozdzielania cieczy o znacznej różnicy temperatur wrzenia, zazwyczaj wynoszącej co najmniej 25 stopni Celsjusza. W tym procesie ciecz jest podgrzewana do momentu wrzenia, a powstała para jest skraplana i zbierana w oddzielnym naczyniu. Proces ten jest stosunkowo prosty i nie wymaga skomplikowanego wyposażenia, dlatego jest często wykorzystywany w laboratoriach edukacyjnych oraz w prostych aplikacjach przemysłowych. Z kolei destylacja frakcyjna jest bardziej zaawansowaną techniką, która pozwala na rozdzielenie cieczy o zbliżonych temperaturach wrzenia. W tym przypadku stosuje się kolumnę destylacyjną, która umożliwia wielokrotne skraplanie i parowanie substancji, co prowadzi do uzyskania wyższej czystości poszczególnych frakcji. Destylacja frakcyjna znajduje zastosowanie w przemyśle petrochemicznym, gdzie służy do rozdzielania różnych frakcji ropy naftowej, a także w produkcji alkoholi wysokoprocentowych.

Jakie są kluczowe czynniki wpływające na efektywność destylacji laboratoryjnej

Efektywność procesu destylacji laboratoryjnej zależy od wielu czynników, które mogą wpływać na jakość i ilość uzyskanego produktu. Jednym z najważniejszych aspektów jest temperatura wrzenia substancji, która musi być precyzyjnie kontrolowana. Zbyt wysoka temperatura może prowadzić do rozkładu chemicznego, a zbyt niska może uniemożliwić skuteczne odparowanie cieczy. Kolejnym kluczowym czynnikiem jest ciśnienie atmosferyczne; obniżenie ciśnienia może zmniejszyć temperaturę wrzenia substancji, co jest szczególnie przydatne w przypadku delikatnych związków chemicznych. Dodatkowo, konstrukcja kolumny destylacyjnej oraz jej długość mają znaczący wpływ na efektywność separacji składników; im dłuższa kolumna, tym większa powierzchnia kontaktu pary z cieczą, co sprzyja lepszej separacji. Również rodzaj materiału packingowego lub talerzy używanych w kolumnie ma znaczenie dla wydajności procesu. Oprócz tego należy zwrócić uwagę na czystość używanych reagentów oraz sprzętu; zanieczyszczenia mogą negatywnie wpłynąć na jakość końcowego produktu oraz prowadzić do nieprzewidywalnych reakcji chemicznych.

Jakie są nowoczesne technologie w dziedzinie destylacji laboratoryjnej

W ostatnich latach rozwój technologii wpłynął na sposób przeprowadzania procesów destylacyjnych w laboratoriach. Nowoczesne destylatory laboratoryjne często wyposażone są w zaawansowane systemy automatycznej kontroli temperatury i ciśnienia, co pozwala na precyzyjne dostosowanie warunków pracy do specyfiki przetwarzanych substancji. Wiele urządzeń korzysta z technologii mikrofalowej lub ultradźwiękowej, które zwiększają efektywność procesu poprzez szybsze podgrzewanie cieczy oraz poprawę transferu masy między fazami. Ponadto, nowoczesne kolumny destylacyjne często wykorzystują nanomateriały lub materiały kompozytowe, które zwiększają powierzchnię kontaktu pary z cieczą i poprawiają efektywność separacji składników. Wprowadzenie systemów komputerowych do monitorowania i analizy danych umożliwia optymalizację procesów oraz szybsze reagowanie na ewentualne problemy techniczne. Dzięki tym innowacjom możliwe jest uzyskanie wyższej czystości produktów oraz zwiększenie wydajności całego procesu destylacji.

Jakie są najczęściej popełniane błędy podczas pracy z destylatorami

Podczas pracy z destylatorami laboratoryjnymi istnieje wiele pułapek i błędów, które mogą wpłynąć na efektywność procesu oraz jakość uzyskanego produktu. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania; zarówno zbyt wysoka, jak i zbyt niska temperatura mogą prowadzić do niepełnej separacji składników lub ich degradacji. Kolejnym problemem jest brak odpowiedniej kalibracji sprzętu pomiarowego; nieprecyzyjne pomiary mogą skutkować błędnymi decyzjami dotyczącymi dalszego postępowania w procesie destylacji. Niezastosowanie się do zasad bezpieczeństwa również może prowadzić do poważnych konsekwencji; nieszczelności czy niewłaściwe uszczelnienia mogą powodować utratę pary oraz ryzyko wybuchu lub pożaru. Dodatkowo wiele osób zapomina o regularnym czyszczeniu sprzętu; resztki substancji chemicznych mogą prowadzić do kontaminacji kolejnych prób oraz obniżenia jakości wyników eksperymentów. Ważne jest również odpowiednie przygotowanie próbek przed rozpoczęciem procesu destylacji; niewłaściwe proporcje składników mogą wpłynąć na przebieg reakcji oraz jakość końcowego produktu.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnej w laboratoriach

Przyszłość technologii destylacyjnej w laboratoriach zapowiada się obiecująco dzięki ciągłemu postępowi naukowemu oraz innowacjom technologicznym. W miarę jak rośnie potrzeba uzyskiwania coraz czystszych substancji chemicznych oraz bardziej efektywnych procesów produkcyjnych, rozwijane są nowe metody i technologie związane z destylacją. Jednym z kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego w procesach kontrolnych; dzięki analizie danych można optymalizować parametry pracy urządzeń w czasie rzeczywistym, co zwiększa wydajność i jakość produktów końcowych. Ponadto rozwijane są nowe materiały dla kolumn destylacyjnych, które mają poprawić efektywność separacji oraz zmniejszyć zużycie energii podczas procesu. Innowacje takie jak mikro-destylacja czy zastosowanie nanotechnologii mogą otworzyć nowe możliwości w zakresie oczyszczania substancji chemicznych o bardzo niskich stężeniach lub trudnych do separacji składnikach. Również rozwój technologii ekologicznych staje się coraz bardziej istotny; zmniejszenie zużycia rozpuszczalników organicznych czy minimalizacja odpadów chemicznych to kluczowe aspekty przyszłych badań nad procesami destylacyjnymi.