Produkcja maszyn przemysłowych

Produkcja maszyn przemysłowych to złożony i wieloetapowy proces, który wymaga precyzji, wiedzy technicznej oraz zaawansowanych technologii. Od momentu narodzin koncepcji, poprzez projektowanie, aż po finalny montaż i testy, każdy etap ma kluczowe znaczenie dla jakości i funkcjonalności finalnego produktu. Jest to branża dynamicznie rozwijająca się, odpowiadająca na globalne potrzeby automatyzacji, zwiększania wydajności i optymalizacji procesów produkcyjnych.

Współczesne maszyny przemysłowe to nie tylko mechanika. To coraz częściej zaawansowane systemy mechatroniczne, integrujące mechanikę, elektronikę, informatykę i hydraulikę. Ich budowa opiera się na starannie dobranych materiałach, od wysokogatunkowej stali po specjalistyczne kompozyty, które muszą sprostać ekstremalnym warunkom pracy. Proces produkcyjny rozpoczyna się od dogłębnej analizy potrzeb klienta i specyfiki branży, dla której maszyna jest przeznaczona. Następnie zespół inżynierów tworzy szczegółowe projekty, uwzględniające wszystkie parametry techniczne, wymogi bezpieczeństwa oraz standardy branżowe.

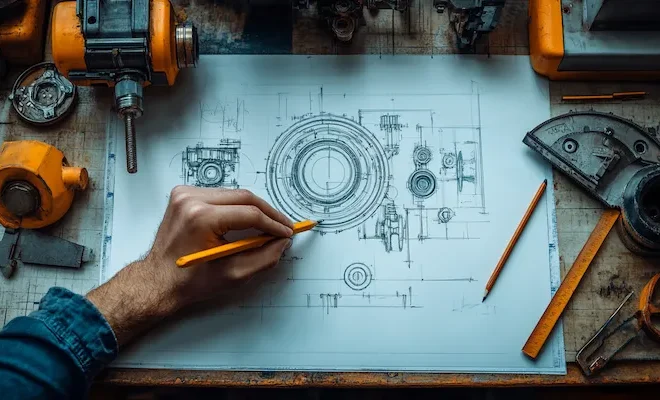

Kluczowym elementem jest etap projektowania, gdzie wykorzystuje się zaawansowane oprogramowanie CAD/CAM/CAE. Pozwala to na wirtualne testowanie rozwiązań, optymalizację konstrukcji i minimalizację ryzyka błędów na etapie produkcji. Modelowanie 3D umożliwia dokładne wizualizowanie maszyny, symulację jej działania oraz analizę naprężeń i wytrzymałości poszczególnych komponentów. Dzięki temu można wprowadzać niezbędne modyfikacje jeszcze przed rozpoczęciem fizycznej produkcji, co znacząco obniża koszty i skraca czas wdrożenia.

Inżynierowie muszą brać pod uwagę nie tylko wydajność, ale także ergonomię, łatwość obsługi i konserwacji. Ważne jest również uwzględnienie aspektów związanych ze zrównoważonym rozwojem, takich jak energooszczędność i minimalizacja wpływu na środowisko naturalne. Nowoczesna produkcja maszyn przemysłowych to proces ciągłego doskonalenia, gdzie innowacje technologiczne odgrywają fundamentalną rolę w tworzeniu maszyn przyszłości.

Znaczenie precyzyjnego wykonania w produkcji maszyn przemysłowych

Precyzja wykonania jest absolutnie fundamentalna w całym procesie produkcji maszyn przemysłowych. Najlepszy projekt, najbardziej zaawansowane materiały i innowacyjne rozwiązania technologiczne tracą swoje znaczenie, jeśli poszczególne komponenty nie są wykonane z najwyższą dokładnością. Odchylenia nawet o ułamki milimetra mogą prowadzić do nieprawidłowego działania maszyny, obniżenia jej wydajności, a w skrajnych przypadkach nawet do awarii i zagrożenia bezpieczeństwa operatorów.

Współczesne techniki obróbki skrawaniem, takie jak obróbka CNC (Computer Numerical Control), odgrywają kluczową rolę w osiąganiu wymaganej precyzji. Sterowane komputerowo maszyny pozwalają na powtarzalne i bardzo dokładne kształtowanie elementów z metalu, tworzyw sztucznych czy innych materiałów. Laserowe cięcie, precyzyjne spawanie, a także zaawansowane techniki formowania i odlewania – wszystkie te metody są wykorzystywane do tworzenia części o ściśle określonych wymiarach i tolerancjach.

Proces kontroli jakości jest równie ważny. Na każdym etapie produkcji, od przyjmowania surowców po finalny montaż, przeprowadzane są szczegółowe pomiary i inspekcje. Wykorzystuje się do tego precyzyjne narzędzia pomiarowe, takie jak suwmiarki cyfrowe, mikrometry, maszyny współrzędnościowe (CMM) czy systemy wizyjne. Każdy element jest weryfikowany pod kątem zgodności z projektem i specyfikacją techniczną. Dopiero po pomyślnym przejściu kontroli komponent trafia do dalszych etapów.

Brak dbałości o precyzję może prowadzić do szeregu problemów. Komponenty, które nie pasują do siebie idealnie, mogą powodować nadmierne wibracje, szybsze zużycie części, a także zwiększone zapotrzebowanie na energię. W przypadku maszyn pracujących w trudnych warunkach, gdzie występują wysokie temperatury, ciśnienia czy agresywne substancje chemiczne, nawet niewielkie niedokładności mogą skutkować przedwczesnym zużyciem materiału i awarią. Dlatego inwestycja w precyzyjne technologie i rygorystyczne procedury kontroli jakości jest nieodłącznym elementem sukcesu w branży produkcji maszyn przemysłowych.

Sposoby wyboru odpowiedniego dostawcy maszyn przemysłowych

Kryteria oceny dostawcy powinny obejmować nie tylko jakość oferowanych maszyn, ale także jego doświadczenie na rynku, renomę, zdolności techniczne oraz oferowane wsparcie posprzedażowe. Warto zapoznać się z portfolio firmy, sprawdzić referencje od dotychczasowych klientów, a także odwiedzić fabrykę producenta, jeśli to możliwe, aby ocenić standardy produkcji i infrastrukturę.

Kolejnym istotnym aspektem jest elastyczność dostawcy. Czy jest w stanie dostosować projekt maszyny do specyficznych wymagań klienta? Czy oferuje możliwość modyfikacji istniejących rozwiązań? W branży produkcji maszyn przemysłowych często pojawiają się unikalne potrzeby, które wymagają indywidualnego podejścia. Dostawca powinien być partnerem, który potrafi doradzić i zaproponować optymalne rozwiązania.

- Doświadczenie i specjalizacja: Sprawdź, jak długo firma działa na rynku i w jakich konkretnie obszarach się specjalizuje. Czy ma doświadczenie w dostarczaniu maszyn dla Twojej branży?

- Jakość oferowanych maszyn: Zapoznaj się z dokumentacją techniczną, certyfikatami i opiniami o jakości wykonania. Poproś o demonstrację działania maszyn.

- Wsparcie techniczne i serwis: Jakie są dostępne opcje serwisu gwarancyjnego i pogwarancyjnego? Jak szybko firma reaguje na zgłoszenia awarii? Czy oferuje szkolenia dla operatorów?

- Elastyczność i możliwości dostosowania: Czy dostawca jest gotów modyfikować standardowe projekty lub tworzyć maszyny na zamówienie?

- Cena i warunki płatności: Porównaj oferty różnych dostawców, ale pamiętaj, że najniższa cena nie zawsze oznacza najlepszy wybór. Zwróć uwagę na stosunek jakości do ceny.

- Terminy realizacji: Upewnij się, że dostawca jest w stanie dotrzymać terminów dostawy, co jest kluczowe dla planowania produkcji w Twojej firmie.

Nie bez znaczenia jest również analiza kosztów całkowitych posiadania (TCO – Total Cost of Ownership), która obejmuje nie tylko cenę zakupu, ale także koszty eksploatacji, konserwacji, zużycia energii oraz ewentualnych napraw. Długoterminowa perspektywa jest kluczowa przy wyborze dostawcy maszyn przemysłowych.

Automatyzacja procesów w produkcji maszyn przemysłowych

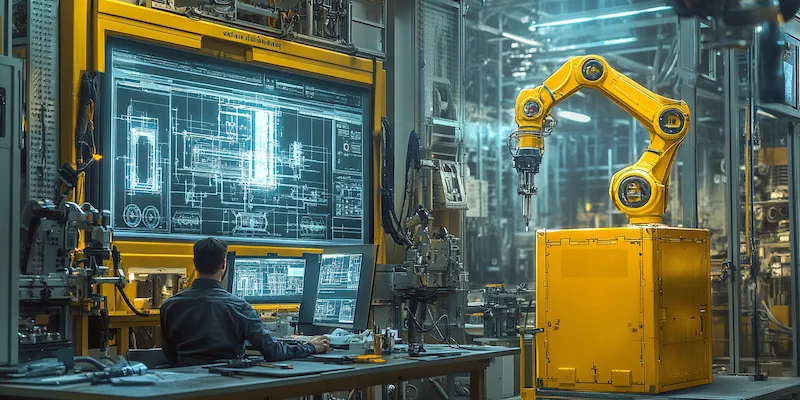

Automatyzacja procesów jest nieodłącznym elementem nowoczesnej produkcji maszyn przemysłowych. Wprowadzenie zautomatyzowanych systemów pozwala na znaczące zwiększenie wydajności, poprawę jakości, redukcję kosztów produkcji oraz podniesienie poziomu bezpieczeństwa pracy. Roboty przemysłowe, zautomatyzowane linie montażowe, systemy sterowania PLC (Programmable Logic Controller) oraz zaawansowane oprogramowanie do zarządzania produkcją to kluczowe narzędzia w tym procesie.

Robotyka odgrywa coraz większą rolę w zadaniach wymagających powtarzalności, precyzji lub pracy w niebezpiecznych warunkach. Mogą być wykorzystywane do spawania, malowania, montażu komponentów, przenoszenia ciężkich elementów, a nawet do przeprowadzania skomplikowanych operacji obróbki. Zastosowanie robotów pozwala na ciągłą pracę maszyn, eliminację błędów ludzkich i optymalizację wykorzystania surowców.

Systemy sterowania PLC są mózgami większości nowoczesnych maszyn. Umożliwiają one programowanie i sterowanie pracą poszczególnych podzespołów, synchronizację ich działania oraz zbieranie danych o procesie produkcyjnym. Dzięki temu możliwe jest precyzyjne kontrolowanie każdego etapu produkcji, reagowanie na ewentualne odchylenia i optymalizowanie parametrów pracy w czasie rzeczywistym.

Integracja różnych systemów automatyzacji jest kluczowa dla stworzenia spójnego i efektywnego środowiska produkcyjnego. Oprogramowanie MES (Manufacturing Execution System) pozwala na monitorowanie i zarządzanie całym procesem produkcji w czasie rzeczywistym, od planowania po kontrolę jakości. Integracja z systemami ERP (Enterprise Resource Planning) zapewnia płynny przepływ informacji pomiędzy produkcją a innymi działami firmy, takimi jak magazyn, sprzedaż czy księgowość.

Automatyzacja nie tylko zwiększa efektywność, ale także pozwala na produkcję maszyn o coraz bardziej skomplikowanej budowie i zaawansowanych funkcjonalnościach. Jest to kluczowy czynnik rozwoju technologicznego w branży, umożliwiający tworzenie innowacyjnych rozwiązań odpowiadających na zmieniające się potrzeby rynku.

Innowacyjne technologie stosowane w produkcji maszyn przemysłowych

Branża produkcji maszyn przemysłowych jest niezwykle dynamiczna, a ciągłe wprowadzanie innowacyjnych technologii stanowi klucz do utrzymania konkurencyjności i oferowania klientom rozwiązań na najwyższym poziomie. Od zaawansowanych metod obróbki, przez nowe materiały, aż po integrację z cyfrowym światem, innowacje rewolucjonizują sposób projektowania, wytwarzania i funkcjonowania maszyn.

Jedną z kluczowych innowacji jest druk 3D, znany również jako wytwarzanie addytywne. Choć tradycyjnie kojarzony z prototypowaniem, druk 3D coraz częściej wykorzystywany jest do produkcji finalnych komponentów maszyn przemysłowych. Pozwala na tworzenie skomplikowanych geometrii, które byłyby niemożliwe do uzyskania tradycyjnymi metodami, a także na szybkie wytwarzanie spersonalizowanych części i narzędzi. Jest to szczególnie przydatne w przypadku produkcji małoseryjnej lub elementów o unikalnych kształtach.

Rozwój materiałowy również odgrywa ogromną rolę. Stosuje się coraz nowsze stopy metali, ceramikę, kompozyty oraz tworzywa sztuczne o podwyższonej wytrzymałości, odporności na temperaturę, korozję czy ścieranie. Innowacyjne materiały pozwalają na konstruowanie lżejszych, ale jednocześnie bardziej wytrzymałych maszyn, co przekłada się na ich większą wydajność i dłuższą żywotność.

Internet Rzeczy (IoT) i Przemysł 4.0 to kolejne obszary, które rewolucjonizują produkcję maszyn. Inteligentne maszyny wyposażone w czujniki mogą komunikować się ze sobą i z systemami zarządzania produkcją, przesyłając dane o swoim stanie, wydajności i potrzebach konserwacyjnych. Umożliwia to monitorowanie procesów w czasie rzeczywistym, przewidywanie awarii (predykcyjne utrzymanie ruchu) oraz optymalizację działania całej linii produkcyjnej.

- Druk 3D (wytwarzanie addytywne): Umożliwia tworzenie złożonych geometrii, personalizację części i szybkie prototypowanie.

- Zaawansowane materiały: Nowe stopy, kompozyty i tworzywa sztuczne zwiększają wytrzymałość, redukują wagę i poprawiają odporność maszyn.

- Internet Rzeczy (IoT) i Przemysł 4.0: Inteligentne maszyny komunikują się ze sobą i systemami zarządzania, umożliwiając monitorowanie, analizę i optymalizację procesów.

- Sztuczna inteligencja (AI) i uczenie maszynowe: Wykorzystywane do optymalizacji parametrów produkcji, analizy danych z czujników i przewidywania awarii.

- Rozszerzona rzeczywistość (AR) i wirtualna rzeczywistość (VR): Stosowane w szkoleniach operatorów, zdalnym wsparciu technicznym oraz wizualizacji projektów.

- Zaawansowane systemy sterowania i robotyka: Zwiększają precyzję, szybkość i elastyczność procesów produkcyjnych.

Integracja tych technologii pozwala na tworzenie maszyn, które są nie tylko wydajne i niezawodne, ale także inteligentne, elastyczne i zdolne do adaptacji do zmieniających się warunków produkcyjnych. To właśnie innowacje definiują przyszłość produkcji maszyn przemysłowych.

Znaczenie obsługi posprzedażnej dla maszyn przemysłowych

Produkcja maszyn przemysłowych nie kończy się w momencie opuszczenia fabryki przez gotowy produkt. Kluczowym elementem, który decyduje o długoterminowym sukcesie i satysfakcji klienta, jest kompleksowa obsługa posprzedażna. Obejmuje ona szeroki zakres działań, od instalacji i uruchomienia maszyny, poprzez szkolenia operatorów, aż po serwis gwarancyjny i pogwarancyjny oraz dostarczanie części zamiennych.

Profesjonalna instalacja i uruchomienie maszyny przez wykwalifikowanych techników producenta gwarantuje, że urządzenie zostanie poprawnie skonfigurowane i będzie działać zgodnie z założeniami. Jest to również doskonała okazja do przeprowadzenia pierwszych szkoleń dla personelu obsługującego maszynę, przekazania wiedzy na temat jej prawidłowego użytkowania, konserwacji oraz podstawowych zasad bezpieczeństwa. Dobrze przeszkolony personel to mniejsze ryzyko błędów i awarii.

Serwis gwarancyjny jest nieodłącznym elementem umowy z producentem. W przypadku wystąpienia wad fabrycznych lub usterek wynikających z normalnego użytkowania, klient ma prawo do bezpłatnej naprawy lub wymiany uszkodzonych części. Szybka i efektywna reakcja serwisu w okresie gwarancyjnym buduje zaufanie i potwierdza jakość produktu.

Równie ważny jest serwis pogwarancyjny. Nawet najlepiej wykonane maszyny wymagają okresowej konserwacji, przeglądów technicznych i ewentualnych napraw po okresie gwarancji. Dostęp do sprawnego serwisu, wykwalifikowanych techników i oryginalnych części zamiennych pozwala na utrzymanie maszyny w optymalnej kondycji przez wiele lat, minimalizując przestojeje produkcyjne. Warto rozważyć podpisanie umowy serwisowej, która zapewnia regularne przeglądy i priorytetowe wsparcie techniczne.

Dostępność części zamiennych jest krytyczna dla zapewnienia ciągłości produkcji. Producent powinien gwarantować ich dostępność przez określony czas, nawet po zaprzestaniu produkcji danego modelu maszyny. Szybka wysyłka potrzebnych elementów zapobiega długotrwałym przestojom i minimalizuje straty wynikające z niedziałającej linii produkcyjnej. W niektórych przypadkach, na przykład w OCP przewoźnika, niezawodność i dostępność części zamiennych są absolutnie kluczowe dla utrzymania ciągłości operacji transportowych.

Przyszłość produkcji maszyn przemysłowych i nowe wyzwania

Produkcja maszyn przemysłowych stoi u progu kolejnych, znaczących zmian, napędzanych przez postęp technologiczny, zmieniające się potrzeby rynkowe oraz rosnące wymagania dotyczące zrównoważonego rozwoju. Przyszłość tej branży rysuje się w barwach dalszej cyfryzacji, większej autonomii maszyn i głębszej integracji z globalnymi łańcuchami dostaw.

Jednym z głównych kierunków rozwoju jest dalsze pogłębianie koncepcji Przemysłu 4.0. Maszyny będą stawać się coraz bardziej inteligentne, wyposażone w zaawansowane systemy sztucznej inteligencji i uczenie maszynowe. Pozwoli to na autonomiczne podejmowanie decyzji, optymalizację procesów w czasie rzeczywistym, a nawet na samodzielne diagnozowanie i naprawę drobnych usterek. Sieci komunikacyjne między maszynami i systemami będą jeszcze bardziej rozbudowane, tworząc w pełni zintegrowane i elastyczne ekosystemy produkcyjne.

Kolejnym wyzwaniem i jednocześnie szansą jest rozwój ekologicznych technologii. Producenci maszyn będą musieli skupić się na projektowaniu urządzeń o niższym zużyciu energii, wykorzystujących odnawialne źródła energii oraz minimalizujących odpady produkcyjne. Rosnące regulacje prawne i świadomość ekologiczna konsumentów wymuszą stosowanie bardziej zrównoważonych materiałów i procesów produkcyjnych.

Praca zdalna i zdalne zarządzanie produkcją staną się jeszcze powszechniejsze. Technologie takie jak rozszerzona rzeczywistość (AR) i wirtualna rzeczywistość (VR) będą wykorzystywane nie tylko do szkoleń, ale także do zdalnej diagnostyki, wsparcia technicznego i monitorowania procesów produkcyjnych. Pozwoli to na szybsze reagowanie na problemy i zmniejszenie potrzeby obecności specjalistów na miejscu.

- Dalsza cyfryzacja i Przemysł 5.0: Skupienie na współpracy człowieka z maszyną, z naciskiem na personalizację i zrównoważony rozwój.

- Zaawansowana robotyka i autonomia: Roboty będą bardziej elastyczne, adaptacyjne i zdolne do wykonywania coraz bardziej złożonych zadań, często we współpracy z ludźmi.

- Zrównoważony rozwój i gospodarka obiegu zamkniętego: Projektowanie maszyn z myślą o minimalnym wpływie na środowisko, wykorzystaniu materiałów recyklingowych i łatwości demontażu.

- Predykcyjne utrzymanie ruchu: Wykorzystanie AI i IoT do przewidywania awarii i zaplanowania konserwacji zanim wystąpi problem.

- Nowe materiały i technologie wytwarzania: Dalszy rozwój druku 3D, nanomateriałów i zaawansowanych kompozytów.

- Cyberbezpieczeństwo: Zapewnienie ochrony coraz bardziej połączonych systemów produkcyjnych przed cyberzagrożeniami.

Wyzwania związane z globalnymi łańcuchami dostaw, niedoborem wykwalifikowanej kadry oraz potrzebą ciągłego dostosowywania się do dynamicznie zmieniającego się otoczenia będą wymagały od producentów maszyn elastyczności, innowacyjności i gotowości do ciągłego uczenia się. Przyszłość należy do tych, którzy potrafią skutecznie integrować nowe technologie i adaptować się do zmieniających się realiów globalnego rynku.