Automatyzacja linii technologicznych dla przemysłu

Automatyzacja linii technologicznych w przemyśle przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność produkcji oraz jakość wyrobów. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych, co oznacza, że zakłady mogą produkować więcej w krótszym czasie. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania produkcją, możliwe jest zminimalizowanie przestojów i optymalizacja pracy maszyn. Kolejną istotną korzyścią jest poprawa jakości produktów. Automatyzacja umożliwia precyzyjne kontrolowanie parametrów produkcji, co przekłada się na mniejsze ryzyko błędów ludzkich oraz większą jednorodność wyrobów. Dodatkowo, automatyzacja przyczynia się do redukcji kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników w niektórych obszarach produkcji pozwala firmom zaoszczędzić na wynagrodzeniach oraz kosztach związanych z zatrudnieniem. Warto również zauważyć, że automatyzacja wspiera innowacje i rozwój nowych technologii, co może prowadzić do dalszego wzrostu konkurencyjności przedsiębiorstw na rynku.

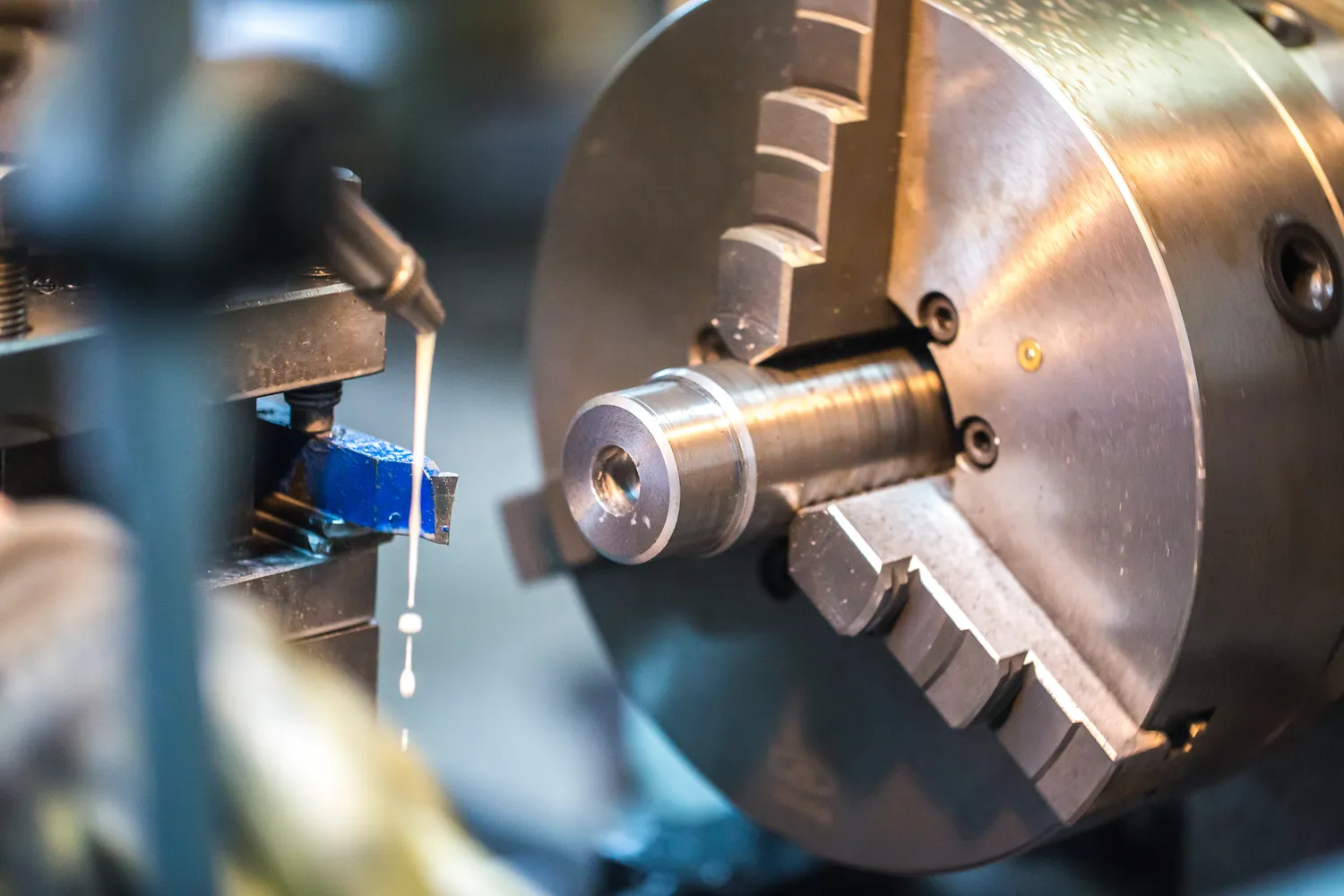

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

W automatyzacji linii technologicznych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności i bezpieczeństwa procesów produkcyjnych. Jednym z kluczowych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych zadań, takich jak montaż, pakowanie czy spawanie. Kolejną istotną technologią są systemy sterowania procesami, które umożliwiają monitorowanie i zarządzanie przebiegiem produkcji w czasie rzeczywistym. Dzięki tym systemom można szybko reagować na wszelkie nieprawidłowości oraz optymalizować procesy w oparciu o dane zbierane podczas produkcji. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej znajdują zastosowanie w analizie danych oraz prognozowaniu potrzeb produkcyjnych. Technologie te pozwalają na lepsze dostosowanie produkcji do zmieniających się warunków rynkowych. Dodatkowo, Internet Rzeczy (IoT) staje się kluczowym elementem automatyzacji linii technologicznych, umożliwiając komunikację między maszynami oraz zbieranie danych dotyczących ich pracy.

Jak wdrożyć automatyzację linii technologicznych w przedsiębiorstwie

Wdrożenie automatyzacji linii technologicznych w przedsiębiorstwie wymaga starannego planowania oraz analizy potrzeb firmy. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, aby zidentyfikować obszary wymagające poprawy oraz potencjalne miejsca do automatyzacji. Następnie warto określić cele wdrożenia automatyzacji, takie jak zwiększenie wydajności, redukcja kosztów czy poprawa jakości produktów. Po ustaleniu celów należy rozważyć dostępne technologie i rozwiązania dostosowane do specyfiki branży oraz charakterystyki zakładu. Ważne jest również zaangażowanie pracowników w proces wdrożenia – ich wiedza i doświadczenie mogą okazać się nieocenione przy wyborze odpowiednich rozwiązań oraz późniejszej adaptacji do nowych warunków pracy. Po podjęciu decyzji o wyborze konkretnych technologii następuje etap implementacji, który powinien być przeprowadzony etapami, aby minimalizować ryzyko zakłóceń w produkcji. Szkolenie pracowników jest kluczowym elementem tego procesu – muszą oni być odpowiednio przygotowani do obsługi nowych systemów oraz rozumieć zasady działania zautomatyzowanych linii produkcyjnych.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Automatyzacja linii technologicznych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania i wdrażania nowych rozwiązań. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie oraz infrastrukturę potrzebną do ich funkcjonowania. Wiele firm obawia się również długiego okresu zwrotu z inwestycji, co może wpływać na decyzje dotyczące automatyzacji. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów oraz adaptacji do zmieniającego się środowiska pracy. Pracownicy mogą czuć się zagrożeni utratą miejsc pracy przez automatyzację, co może prowadzić do oporu wobec zmian i negatywnego nastawienia do nowych technologii. Warto także zwrócić uwagę na kwestie związane z integracją różnych systemów automatyzacyjnych oraz zapewnieniem ich kompatybilności z istniejącymi rozwiązaniami w zakładzie. Problemy związane z cyberbezpieczeństwem stają się coraz bardziej istotne w kontekście automatyzacji – przedsiębiorstwa muszą chronić swoje dane przed atakami hakerów oraz innymi zagrożeniami związanymi z siecią.

Jakie są najnowsze trendy w automatyzacji linii technologicznych

Najnowsze trendy w automatyzacji linii technologicznych wskazują na dynamiczny rozwój innowacyjnych rozwiązań, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jednym z kluczowych trendów jest rosnąca popularność robotyzacji, która obejmuje nie tylko tradycyjne roboty przemysłowe, ale także bardziej zaawansowane systemy współpracujące, zwane cobotami. Coboty są zaprojektowane do pracy obok ludzi, co pozwala na lepszą integrację z istniejącymi procesami oraz zwiększenie elastyczności produkcji. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji i uczenia maszynowego do analizy danych produkcyjnych. Dzięki tym technologiom przedsiębiorstwa mogą przewidywać awarie maszyn, optymalizować harmonogramy produkcji oraz dostosowywać procesy do zmieniających się warunków rynkowych. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie i analizowanie danych z różnych urządzeń w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności maszyn oraz identyfikowanie obszarów wymagających poprawy. Trendem, który zyskuje na znaczeniu, jest także automatyzacja procesów logistycznych, w tym zarządzania magazynem i transportu wewnętrznego.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach, co przyczynia się do zwiększenia efektywności i jakości produkcji. W przemyśle motoryzacyjnym automatyzacja odgrywa kluczową rolę w montażu pojazdów, gdzie roboty wykonują powtarzalne zadania, takie jak spawanie czy malowanie karoserii. Dzięki temu proces produkcji staje się szybszy i bardziej precyzyjny. W branży spożywczej automatyzacja jest wykorzystywana do pakowania i etykietowania produktów, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. W farmaceutyce automatyzacja procesów produkcyjnych zapewnia wysoką jakość leków oraz zgodność z rygorystycznymi normami bezpieczeństwa. Przykładem może być zastosowanie systemów robotycznych do pakowania leków w sterylnych warunkach. W przemyśle elektronicznym automatyzacja linii montażowych pozwala na szybkie i precyzyjne składanie skomplikowanych urządzeń elektronicznych, takich jak smartfony czy komputery. W sektorze logistyki automatyzacja obejmuje zarówno zarządzanie magazynem, jak i transport wewnętrzny, gdzie autonomiczne pojazdy i drony dostawcze stają się coraz bardziej powszechne. Również w branży tekstylnej automatyzacja przyczynia się do zwiększenia wydajności produkcji poprzez zastosowanie nowoczesnych maszyn szyjących oraz systemów zarządzania procesami produkcyjnymi.

Jakie są koszty związane z automatyzacją linii technologicznych

Koszty związane z automatyzacją linii technologicznych mogą być znaczne, jednak warto je rozważyć w kontekście długoterminowych korzyści dla przedsiębiorstwa. Pierwszym elementem kosztowym są wydatki na zakup nowoczesnych maszyn i urządzeń, które często wymagają dużych inwestycji początkowych. Koszt ten może obejmować nie tylko same maszyny, ale także dodatkowe wyposażenie oraz infrastrukturę potrzebną do ich prawidłowego funkcjonowania. Kolejnym istotnym aspektem są koszty związane z wdrożeniem systemów informatycznych oraz oprogramowania do zarządzania procesami produkcyjnymi. Wiele firm decyduje się na inwestycje w rozwiązania chmurowe, co wiąże się z dodatkowymi opłatami za licencje oraz wsparcie techniczne. Należy również uwzględnić koszty szkoleń dla pracowników, którzy muszą nauczyć się obsługi nowych technologii oraz dostosować do zmieniającego się środowiska pracy. Dodatkowo, przedsiębiorstwa powinny brać pod uwagę potencjalne koszty związane z utrzymaniem i serwisowaniem zautomatyzowanych systemów, które mogą wymagać regularnych przeglądów oraz napraw.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle

W miarę jak automatyzacja linii technologicznych staje się coraz bardziej powszechna, rośnie zapotrzebowanie na pracowników posiadających odpowiednie umiejętności do pracy w zautomatyzowanym przemyśle. Kluczowe znaczenie mają umiejętności techniczne związane z obsługą nowoczesnych maszyn i urządzeń. Pracownicy powinni znać zasady działania robotów przemysłowych oraz systemów sterowania procesami produkcyjnymi. Wiedza z zakresu programowania i konfiguracji tych systemów staje się coraz bardziej cenna na rynku pracy. Oprócz umiejętności technicznych ważne są również kompetencje analityczne – pracownicy muszą potrafić interpretować dane zbierane przez systemy monitorujące oraz podejmować decyzje oparte na tych informacjach. Umiejętność pracy zespołowej jest równie istotna, ponieważ wiele procesów wymaga współpracy między różnymi działami firmy oraz integracji różnych systemów technologicznych. Wreszcie, elastyczność i gotowość do ciągłego uczenia się są kluczowe w kontekście dynamicznych zmian zachodzących w przemyśle związanych z rozwojem nowych technologii i metod produkcji.

Jakie są przyszłe kierunki rozwoju automatyzacji linii technologicznych

Przyszłość automatyzacji linii technologicznych zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań technologicznych oraz rosnącemu zapotrzebowaniu na efektywność produkcji. Jednym z głównych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie nie tylko przewidywanie awarii maszyn czy optymalizacja harmonogramu produkcji, ale także tworzenie inteligentnych systemów autonomicznych zdolnych do samodzielnego podejmowania decyzji w oparciu o analizę danych w czasie rzeczywistym. Kolejnym istotnym trendem będzie rozwój Internetu Rzeczy (IoT), który umożliwi jeszcze lepszą komunikację między maszynami a systemami zarządzania produkcją. To połączenie pozwoli na tworzenie bardziej zaawansowanych ekosystemów przemysłowych, które będą mogły działać w sposób autonomiczny i elastyczny w odpowiedzi na zmieniające się potrzeby rynku. Również rozwój technologii blockchain może wpłynąć na automatyzację procesów poprzez zapewnienie większej przejrzystości i bezpieczeństwa transakcji między różnymi podmiotami w łańcuchu dostaw.