Budowa maszyn CNC

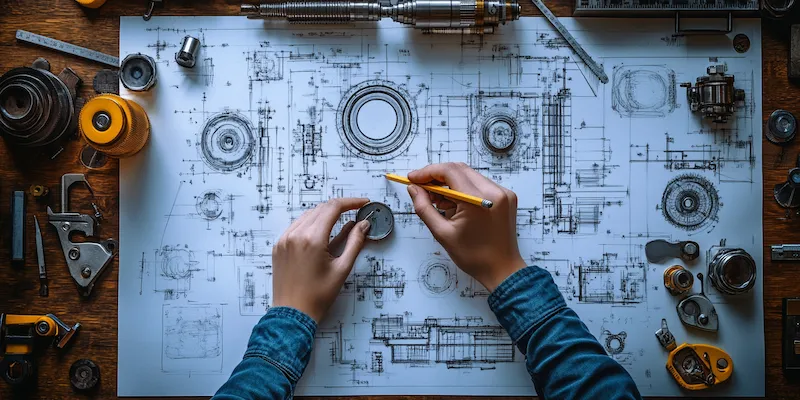

Budowa maszyn CNC opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej podstawową strukturę. Rama jest odpowiedzialna za stabilność i sztywność całej konstrukcji, co jest niezbędne dla uzyskania wysokiej jakości obróbki. Kolejnym istotnym elementem jest układ napędowy, który zazwyczaj składa się z silników krokowych lub serwomotorów. Te komponenty odpowiadają za ruch narzędzia w różnych osiach, co pozwala na precyzyjne pozycjonowanie. Ważnym aspektem jest także system sterowania, który umożliwia programowanie maszyny oraz kontrolowanie jej pracy. W nowoczesnych maszynach CNC stosuje się zaawansowane oprogramowanie, które pozwala na łatwe wprowadzanie projektów oraz ich edytowanie. Nie można zapomnieć o narzędziach skrawających, które są kluczowe dla procesu obróbczy. W zależności od materiału i rodzaju obróbki wybiera się odpowiednie narzędzia, które muszą być wymieniane w trakcie pracy maszyny.

Jakie technologie są wykorzystywane w maszynach CNC

W budowie maszyn CNC stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji obróbki. Jedną z najpopularniejszych technologii jest frezowanie CNC, które polega na usuwaniu materiału za pomocą obracającego się narzędzia skrawającego. Frezarki CNC mogą pracować w różnych osiach, co pozwala na tworzenie skomplikowanych kształtów i detali. Inną technologią jest toczenie CNC, które wykorzystuje obracający się przedmiot do usuwania materiału za pomocą narzędzi skrawających. Toczenie jest szczególnie przydatne w produkcji cylindrycznych elementów. W ostatnich latach coraz większą popularnością cieszy się również technologia druku 3D, która pozwala na tworzenie trójwymiarowych obiektów z różnych materiałów poprzez nakładanie warstw. W kontekście maszyn CNC warto również wspomnieć o technologii laserowej, która umożliwia precyzyjne cięcie i grawerowanie materiałów przy użyciu promienia laserowego. Technologia ta znajduje zastosowanie w wielu branżach, od przemysłu motoryzacyjnego po jubilerstwo.

Jakie są zalety korzystania z maszyn CNC w przemyśle

Korzystanie z maszyn CNC w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. Przede wszystkim maszyny te charakteryzują się wysoką precyzją wykonania detali, co jest kluczowe w wielu branżach, takich jak motoryzacja czy lotnictwo. Dzięki zastosowaniu technologii komputerowej możliwe jest osiągnięcie tolerancji rzędu mikrometrów, co znacznie przewyższa możliwości tradycyjnych metod obróbczych. Kolejną zaletą jest automatyzacja procesów produkcyjnych, co pozwala na zmniejszenie kosztów pracy oraz zwiększenie wydajności produkcji. Maszyny CNC mogą pracować przez długi czas bez przerwy, co sprawia, że procesy produkcyjne stają się bardziej ciągłe i mniej podatne na błędy ludzkie. Dodatkowo możliwość programowania maszyn pozwala na łatwe wprowadzanie zmian w produkcie bez konieczności przeprowadzania skomplikowanych modyfikacji sprzętowych. Dzięki temu firmy mogą szybko dostosowywać swoje produkty do zmieniających się potrzeb rynku.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych dzięki swojej wszechstronności i precyzji działania. Jednym z najczęstszych zastosowań jest obróbka metali, gdzie frezarki i tokarki CNC służą do produkcji części zamiennych oraz komponentów do maszyn i urządzeń. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do tworzenia skomplikowanych elementów karoserii oraz silników samochodowych. Kolejnym ważnym sektorem jest przemysł lotniczy, gdzie precyzyjne wykonanie detali ma kluczowe znaczenie dla bezpieczeństwa i niezawodności samolotów. Maszyny CNC znajdują również zastosowanie w przemyśle elektronicznym do produkcji płytek drukowanych oraz obudów elektronicznych. W ostatnich latach rośnie popularność wykorzystania technologii CNC w rzemiośle artystycznym oraz designie wnętrz – artyści i projektanci korzystają z tych urządzeń do tworzenia unikalnych dzieł sztuki oraz mebli o nietypowych kształtach. Dodatkowo maszyny te są wykorzystywane w branży jubilerskiej do precyzyjnego cięcia i grawerowania biżuterii.

Jakie są kluczowe różnice między maszynami CNC a tradycyjnymi metodami obróbczy

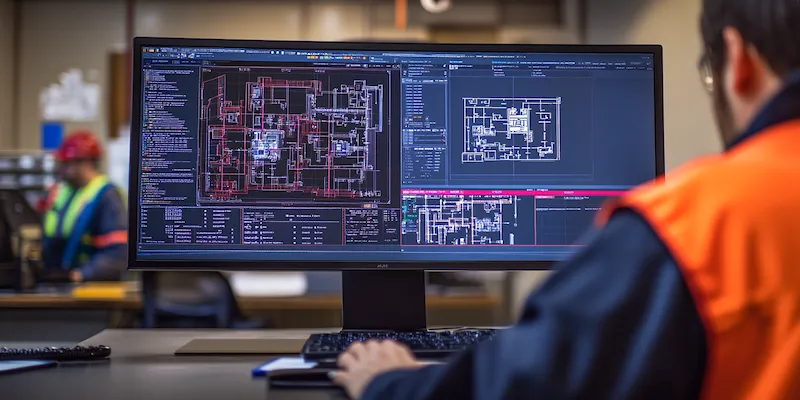

Wybór między maszynami CNC a tradycyjnymi metodami obróbczy może mieć znaczący wpływ na efektywność produkcji oraz jakość wyrobów. Jedną z kluczowych różnic jest sposób sterowania procesem obróbczym. Maszyny CNC wykorzystują zaawansowane systemy komputerowe do precyzyjnego sterowania ruchem narzędzi, co pozwala na osiągnięcie znacznie większej dokładności niż w przypadku tradycyjnych metod, które często opierają się na manualnym ustawianiu narzędzi przez operatora. W tradycyjnych metodach obróbczych, takich jak frezowanie czy toczenie, operator musi polegać na swoich umiejętnościach i doświadczeniu, co może prowadzić do błędów i niejednorodności w produkcie końcowym. Kolejną istotną różnicą jest czas produkcji. Maszyny CNC mogą pracować przez długi czas bez przerwy, co znacząco skraca czas realizacji zamówień. W przeciwieństwie do tego, tradycyjne metody często wymagają częstych przerw na regulacje i konserwację. Dodatkowo, dzięki możliwości programowania maszyn CNC, można łatwo wprowadzać zmiany w projektach bez konieczności przerywania pracy, co jest trudniejsze do osiągnięcia w przypadku tradycyjnych metod.

Jakie są koszty związane z budową i eksploatacją maszyn CNC

Koszty związane z budową i eksploatacją maszyn CNC mogą być znaczące, ale warto je rozważyć w kontekście długoterminowych korzyści, jakie te maszyny przynoszą. Na początku należy uwzględnić koszty zakupu samej maszyny, które mogą się znacznie różnić w zależności od jej specyfikacji oraz producenta. Wysokiej klasy maszyny CNC mogą kosztować setki tysięcy złotych, jednak inwestycja ta często zwraca się poprzez zwiększenie wydajności produkcji oraz redukcję kosztów pracy. Kolejnym istotnym elementem są koszty eksploatacyjne, które obejmują zużycie energii elektrycznej oraz materiały eksploatacyjne, takie jak narzędzia skrawające i chłodziwa. Regularna konserwacja maszyny jest również niezbędna dla zapewnienia jej sprawności oraz przedłużenia żywotności, co wiąże się z dodatkowymi wydatkami. Warto również pamiętać o kosztach szkolenia pracowników obsługujących maszyny CNC, ponieważ ich umiejętności mają kluczowe znaczenie dla efektywności produkcji. Mimo że początkowe inwestycje mogą być wysokie, wiele firm zauważa znaczną poprawę rentowności dzięki automatyzacji procesów oraz zwiększonej precyzji produkcji.

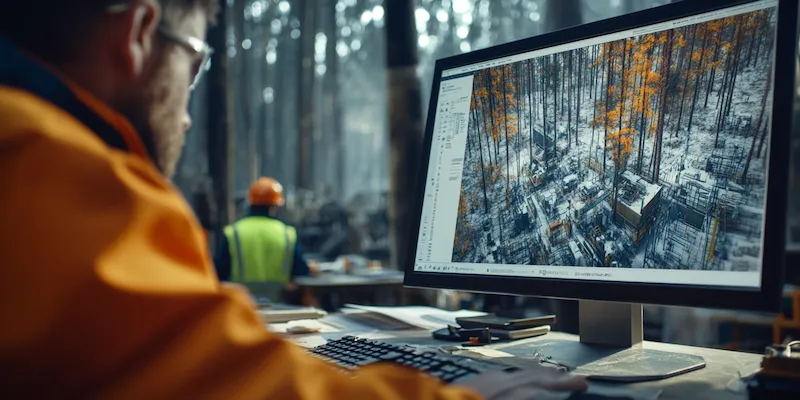

Jakie są najnowsze trendy w technologii maszyn CNC

Technologia maszyn CNC nieustannie się rozwija, a nowe trendy wpływają na sposób ich działania oraz zastosowanie w przemyśle. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji i uczenia maszynowego w systemach sterujących maszynami CNC. Dzięki tym technologiom możliwe jest automatyczne dostosowywanie parametrów obróbczych do zmieniających się warunków pracy oraz optymalizacja procesów produkcyjnych. Kolejnym istotnym kierunkiem rozwoju jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie maszynami CNC. Dzięki temu przedsiębiorstwa mogą zbierać dane o wydajności maszyn oraz identyfikować potencjalne problemy zanim staną się one poważnymi awariami. Również rozwój materiałów kompozytowych oraz nowych stopów metali stwarza nowe możliwości dla maszyn CNC, które muszą być dostosowane do obróbki coraz bardziej zaawansowanych materiałów. Warto również zwrócić uwagę na rosnącą popularność technologii druku 3D jako uzupełnienia dla tradycyjnych procesów obróbczych – wiele firm zaczyna łączyć te dwie technologie w celu uzyskania jeszcze lepszych efektów produkcyjnych.

Jakie są wyzwania związane z obsługą maszyn CNC

Obsługa maszyn CNC wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność produkcji oraz jakość wyrobów. Jednym z głównych problemów jest konieczność posiadania wysoko wykwalifikowanej kadry pracowniczej. Operatorzy muszą posiadać wiedzę techniczną oraz umiejętności programowania, aby skutecznie obsługiwać maszyny i rozwiązywać ewentualne problemy podczas pracy. Brak odpowiednich kwalifikacji może prowadzić do błędów w programowaniu lub ustawieniach maszyny, co skutkuje wadliwymi produktami lub przestojami w produkcji. Kolejnym wyzwaniem jest utrzymanie sprzętu w dobrym stanie technicznym – regularna konserwacja i serwisowanie są niezbędne dla zapewnienia sprawności maszyn oraz uniknięcia kosztownych awarii. Warto również zwrócić uwagę na rosnącą konkurencję na rynku – firmy muszą nieustannie inwestować w nowoczesne technologie oraz doskonalenie procesów produkcyjnych, aby utrzymać swoją pozycję na rynku. Dodatkowo zmieniające się przepisy dotyczące ochrony środowiska oraz bezpieczeństwa pracy stawiają przed przedsiębiorstwami nowe wymagania, które muszą być spełnione.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn CNC

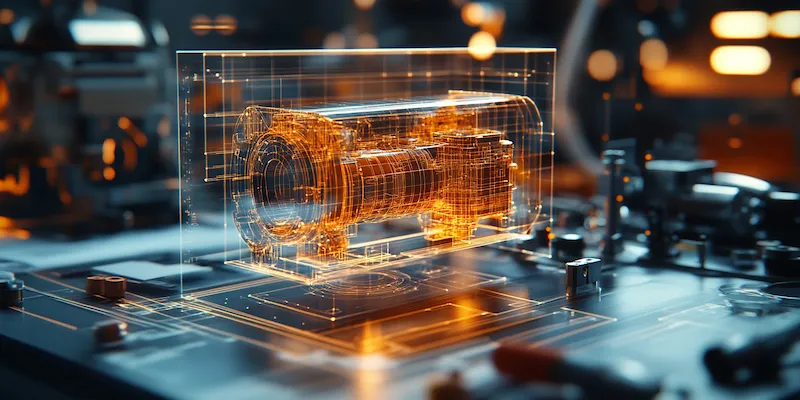

Przyszłość technologii maszyn CNC zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technologicznych oraz rosnącym wymaganiom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez integrację robotyzacji z systemami CNC. Roboty współpracujące (cobots) mogą wspierać operatorów w wykonywaniu powtarzalnych czynności, co zwiększa wydajność i redukuje ryzyko błędów ludzkich. Kolejnym trendem jest rozwój technologii cyfrowego bliźniaka, która pozwala na tworzenie dokładnych modeli 3D rzeczywistych maszyn i procesów produkcyjnych w celu analizy ich wydajności oraz optymalizacji działań. Zastosowanie analityki danych pozwala przedsiębiorstwom lepiej przewidywać awarie sprzętu oraz planować konserwację, co przekłada się na mniejsze przestoje i niższe koszty operacyjne. Również rozwój materiałów inteligentnych otwiera nowe możliwości dla obróbki przy użyciu maszyn CNC – możliwość pracy z nowoczesnymi kompozytami czy stopami metali o unikalnych właściwościach stawia przed producentami nowe wyzwania i możliwości innowacji produktowych.