Budowa maszyn produkcyjnych Szczecin

Szczecin, jako dynamicznie rozwijający się ośrodek przemysłowy, od lat stanowi ważny punkt na mapie polskiego przemysłu maszynowego. Wiele przedsiębiorstw zlokalizowanych w tym regionie specjalizuje się w kompleksowej budowie maszyn produkcyjnych, oferując rozwiązania dopasowane do indywidualnych potrzeb klientów z różnych sektorów gospodarki. Proces ten obejmuje nie tylko projektowanie i wykonanie, ale także instalację, uruchomienie oraz serwis pogwarancyjny, co gwarantuje ciągłość i efektywność produkcji.

Przedsiębiorcy poszukujący innowacyjnych i niezawodnych rozwiązań produkcyjnych coraz częściej kierują swój wzrok na Szczecin. Lokalni producenci maszyn wyróżniają się na tle konkurencji dzięki zastosowaniu nowoczesnych technologii, dbałości o jakość wykonania oraz elastyczności w podejściu do każdego zlecenia. Niezależnie od tego, czy potrzebna jest linia do przetwórstwa spożywczego, maszyna do obróbki metali, czy zautomatyzowany system montażowy, szczecińskie firmy są w stanie dostarczyć produkt spełniający najbardziej wyśrubowane wymagania techniczne i oczekiwania biznesowe.

Kluczowym elementem sukcesu szczecińskich przedsiębiorstw jest ich głębokie zrozumienie specyfiki procesów produkcyjnych u klienta. Zanim rozpocznie się właściwa budowa maszyn produkcyjnych, zespoły inżynierów i techników dokładnie analizują istniejące procesy, identyfikują wąskie gardła i potencjalne obszary optymalizacji. Dopiero na tej podstawie tworzone są szczegółowe projekty maszyn, które mają na celu zwiększenie wydajności, redukcję kosztów operacyjnych oraz poprawę jakości finalnych wyrobów. To podejście oparte na ścisłej współpracy z klientem jest fundamentem skuteczności i satysfakcji.

Niezbędne etapy projektowania i tworzenia maszyn produkcyjnych w Szczecinie

Proces budowy maszyn produkcyjnych w Szczecinie to złożony, wieloetapowy proces, który wymaga precyzji, wiedzy technicznej oraz stosowania najlepszych praktyk inżynieryjnych. Od momentu pierwszej rozmowy z klientem, aż po finalne uruchomienie maszyny na hali produkcyjnej, każdy krok jest starannie zaplanowany i realizowany z najwyższą starannością. Kluczowe jest tutaj zrozumienie specyficznych wymagań i celów, jakie klient chce osiągnąć za pomocą nowego urządzenia.

Pierwszym i zarazem jednym z najważniejszych etapów jest szczegółowa analiza potrzeb klienta. Inżynierowie z firm zajmujących się budową maszyn produkcyjnych w Szczecinie poświęcają czas na dogłębne zrozumienie procesu produkcyjnego, specyfiki surowców, oczekiwanej przepustowości oraz standardów jakościowych. Na tej podstawie powstaje koncepcja maszyny, która jest następnie przedstawiana klientowi do akceptacji. Ten etap pozwala na uniknięcie nieporozumień i zapewnia, że finalny produkt będzie optymalnie dopasowany do zastosowania.

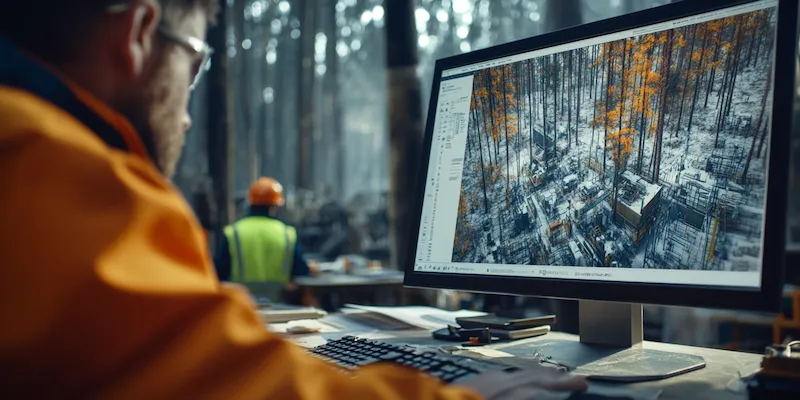

Kolejnym etapem jest projektowanie. Z wykorzystaniem zaawansowanego oprogramowania CAD/CAM tworzone są szczegółowe rysunki techniczne, modele 3D oraz specyfikacje materiałowe. Projektanci dbają o ergonomię, bezpieczeństwo użytkowania, łatwość konserwacji oraz energooszczędność. Na tym etapie uwzględniane są również wszelkie normy i dyrektywy, które muszą spełniać maszyny przemysłowe. Po finalizacji projektu i uzyskaniu zgody klienta rozpoczyna się faza wykonawcza, która obejmuje precyzyjną obróbkę materiałów, spawanie, montaż podzespołów oraz instalację systemów sterowania i automatyki.

Kluczowe technologie i innowacje stosowane w budowie maszyn produkcyjnych w Szczecinie

Automatyzacja procesów produkcyjnych to jeden z głównych trendów. Maszyny projektowane i budowane w Szczecinie często wyposażane są w zaawansowane systemy sterowania PLC (Programmable Logic Controller), które pozwalają na precyzyjne zarządzanie całym procesem, minimalizując potrzebę interwencji operatora. Roboty przemysłowe, coraz częściej integrowane z nowymi maszynami, przejmują powtarzalne, monotonne lub niebezpieczne zadania, zwiększając tym samym bezpieczeństwo pracy i dokładność wykonania.

Ważnym aspektem jest również wykorzystanie technik komputerowego wspomagania projektowania i wytwarzania (CAD/CAM). Pozwalają one na tworzenie skomplikowanych geometrii, optymalizację konstrukcji pod kątem wytrzymałości i masy, a także na precyzyjne planowanie procesu produkcyjnego samych komponentów maszyny. Coraz częściej stosuje się również zaawansowane metody obróbki skrawaniem CNC, cięcia laserowego czy plazmowego, które gwarantują wysoką precyzję i powtarzalność wykonania elementów.

Ponadto, szczecińscy inżynierowie zwracają uwagę na integrację systemów. Nowoczesne maszyny produkcyjne są projektowane tak, aby mogły być łatwo włączone do istniejących linii produkcyjnych, komunikując się z innymi urządzeniami i systemami zarządzania produkcją (MES). Stosowanie czujników, systemów wizyjnych i analizy danych w czasie rzeczywistym pozwala na monitorowanie stanu maszyny, przewidywanie potencjalnych awarii (predykcyjne utrzymanie ruchu) oraz optymalizację parametrów pracy.

Optymalizacja procesów produkcyjnych dzięki zindywidualizowanym maszynom ze Szczecina

Przedsiębiorcy decydujący się na współpracę z firmami specjalizującymi się w budowie maszyn produkcyjnych w Szczecinie, mogą liczyć na znaczącą optymalizację swoich procesów wytwórczych. Kluczowe jest tutaj indywidualne podejście do każdego projektu. Zamiast adaptować istniejące, uniwersalne rozwiązania, szczecińscy konstruktorzy tworzą maszyny idealnie dopasowane do specyficznych potrzeb, materiałów i celów produkcyjnych danego zakładu. Pozwala to na wyeliminowanie nieefektywności i znaczące zwiększenie wydajności.

Proces optymalizacji rozpoczyna się od dogłębnej analizy obecnych procesów u klienta. Inżynierowie wizytują zakład, obserwują pracę linii, rozmawiają z operatorami i kierownictwem, aby zidentyfikować wąskie gardła, potencjalne straty czasu i zasobów oraz obszary, w których możliwe jest zwiększenie precyzji lub szybkości. Na podstawie zebranych informacji projektowana jest maszyna, która ma rozwiązać zidentyfikowane problemy.

Zastosowanie zindywidualizowanych maszyn produkcyjnych przynosi szereg korzyści. Przede wszystkim, pozwala na znaczne przyspieszenie cyklu produkcyjnego. Specjalnie zaprojektowane mechanizmy i systemy sterowania redukują czas potrzebny na wykonanie poszczególnych operacji. Po drugie, zwiększa się precyzja i jakość wyrobów. Maszyna wykonana pod konkretne zadanie jest w stanie osiągnąć wyższy stopień dokładności niż uniwersalne rozwiązanie. Po trzecie, redukcja błędów i odpadów przekłada się na niższe koszty produkcji.

Kolejnym aspektem optymalizacji jest poprawa ergonomii pracy i bezpieczeństwa operatorów. Maszyny projektowane w Szczecinie uwzględniają najnowsze standardy bezpieczeństwa, minimalizując ryzyko wypadków. Automatyzacja i robotyzacja eliminują potrzebę wykonywania przez ludzi monotonnych lub niebezpiecznych czynności. Ponadto, nowoczesne maszyny są często bardziej energooszczędne, co przekłada się na niższe rachunki za prąd i mniejszy wpływ na środowisko.

Przykłady zastosowań zindywidualizowanych maszyn są bardzo szerokie. Mogą to być specjalistyczne prasy do formowania nietypowych elementów, zautomatyzowane linie pakujące dla produktów o nieregularnych kształtach, czy też zaawansowane systemy spawania przeznaczone do pracy ze specyficznymi stopami metali. Elastyczność i innowacyjność szczecińskich firm pozwalają na dostarczenie rozwiązań, które rzeczywiście podnoszą konkurencyjność ich klientów na rynku krajowym i zagranicznym.

Korzyści ze współpracy z producentami maszyn produkcyjnych z regionu Szczecina

Wybór lokalnego partnera do budowy maszyn produkcyjnych w Szczecinie niesie ze sobą szereg wymiernych korzyści, które wykraczają poza sam zakup wysoce wyspecjalizowanego sprzętu. Bliskość geograficzna ułatwia komunikację, negocjacje oraz nadzór nad realizacją projektu. Firmy z regionu doskonale rozumieją lokalny rynek i jego specyfikę, co przekłada się na lepsze dopasowanie oferowanych rozwiązań do realiów biznesowych.

Jedną z kluczowych zalet jest skrócenie czasu realizacji zamówienia. Transport komponentów i gotowych maszyn jest szybszy i tańszy, a możliwość częstych wizyt na miejscu budowy pozwala na bieżące monitorowanie postępów prac i szybkie reagowanie na ewentualne problemy. To minimalizuje ryzyko opóźnień, które w przemyśle mogą generować znaczne straty.

Kolejnym istotnym aspektem jest łatwość serwisu i wsparcia technicznego. W przypadku awarii lub potrzeby dokonania modyfikacji, obecność lokalnego serwisu oznacza szybszą reakcję i mniejsze koszty związane z podróżą ekipy technicznej. Szczecińscy producenci często oferują kompleksowe usługi, obejmujące instalację, szkolenie obsługi oraz opiekę pogwarancyjną, co zapewnia ciągłość i efektywność działania maszyn przez długie lata.

Współpraca z firmami z regionu sprzyja również budowaniu trwałych relacji biznesowych opartych na wzajemnym zaufaniu i zrozumieniu. Lokalni przedsiębiorcy często kładą duży nacisk na jakość obsługi klienta i budowanie długoterminowych partnerstw. Jest to szczególnie ważne przy skomplikowanych i kosztownych inwestycjach, jakimi jest budowa maszyn produkcyjnych.

Ponadto, wybierając lokalnych dostawców, wspiera się rozwój regionalnej gospodarki i tworzenie miejsc pracy. Jest to aspekt, który może mieć znaczenie dla polityki społecznej odpowiedzialności biznesu wielu firm.

Warto również podkreślić fakt, że szczecińskie firmy często oferują konkurencyjne ceny, wynikające z niższych kosztów logistyki i potencjalnie niższych kosztów operacyjnych w porównaniu do przedsiębiorstw zlokalizowanych w innych, droższych regionach kraju czy za granicą. To połączenie jakości, terminowości i atrakcyjnej ceny sprawia, że budowa maszyn produkcyjnych w Szczecinie jest rozwiązaniem strategicznym dla wielu przedsiębiorstw.

Wybór odpowiedniego partnera dla budowy maszyn produkcyjnych w Szczecinie

Decyzja o wyborze firmy odpowiedzialnej za budowę maszyn produkcyjnych to jeden z najważniejszych wyborów strategicznych, jakie podejmuje przedsiębiorstwo chcące zmodernizować lub rozbudować swoje moce wytwórcze. W regionie Szczecina działa wiele podmiotów oferujących swoje usługi, jednak kluczowe jest wybranie tego partnera, który najlepiej odpowiada specyficznym potrzebom i oczekiwaniom inwestora. Odpowiedni wybór gwarantuje nie tylko jakość wykonania, ale także terminowość i optymalizację kosztów.

Pierwszym krokiem powinno być dokładne zbadanie rynku i identyfikacja potencjalnych wykonawców. Należy zwrócić uwagę na doświadczenie firmy w projektowaniu i budowie maszyn o podobnym przeznaczeniu i skomplikowaniu. Warto zapoznać się z portfolio realizowanych projektów, referencjami od poprzednich klientów oraz opiniami na rynku. Informacje te można zdobyć poprzez bezpośredni kontakt, przeglądanie stron internetowych firm, a także poprzez branżowe publikacje i targi.

Kolejnym istotnym kryterium jest zakres oferowanych usług. Czy firma zapewnia kompleksową obsługę od projektu, przez wykonanie, aż po instalację i serwis? Czy posiada własne zaplecze techniczne i wykwalifikowaną kadrę inżynierską oraz techniczną? Zdolność do samodzielnego wykonania większości procesów produkcyjnych minimalizuje ryzyko związane z poleganiem na zewnętrznych podwykonawcach i zapewnia lepszą kontrolę nad jakością.

Nie bez znaczenia jest również podejście firmy do innowacji i stosowanych technologii. Czy proponowane rozwiązania są nowoczesne i zgodne z najnowszymi trendami w automatyzacji i robotyzacji? Czy firma inwestuje w rozwój i szkolenie swoich pracowników? Wybór partnera, który jest na bieżąco z postępem technologicznym, daje pewność, że budowana maszyna będzie nie tylko spełniać obecne potrzeby, ale także zapewni przewagę konkurencyjną w przyszłości.

Kluczowe jest także nawiązanie otwartej i transparentnej komunikacji. Proces budowy maszyny produkcyjnej wymaga ścisłej współpracy i wymiany informacji między inwestorem a wykonawcą. Należy ocenić, czy firma jest otwarta na dialog, czy potrafi rzeczowo odpowiadać na pytania i wątpliwości, a także czy proponuje elastyczne rozwiązania w przypadku pojawienia się nieprzewidzianych okoliczności. Szczegółowa umowa, precyzująca zakres prac, harmonogram, koszty oraz warunki gwarancji, jest absolutnie niezbędna.

Ostatecznie, wybór partnera do budowy maszyn produkcyjnych w Szczecinie powinien opierać się na analizie wielu czynników, takich jak doświadczenie, zakres usług, innowacyjność, jakość komunikacji, warunki finansowe oraz możliwość zapewnienia kompleksowego wsparcia technicznego. Wnikliwe podejście do tego procesu pozwoli na znalezienie firmy, która stanie się niezawodnym partnerem w rozwoju przedsiębiorstwa.