Budowa prototypów maszyn

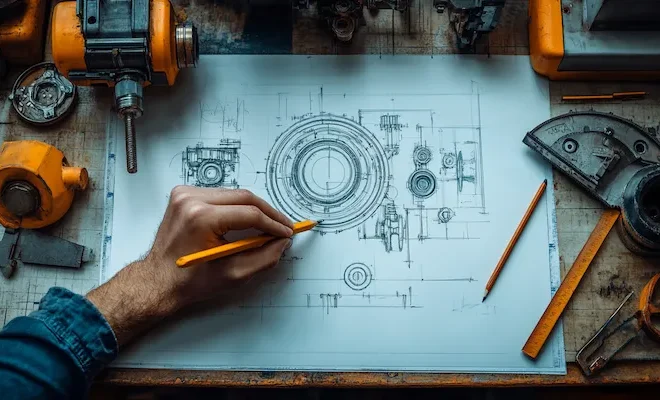

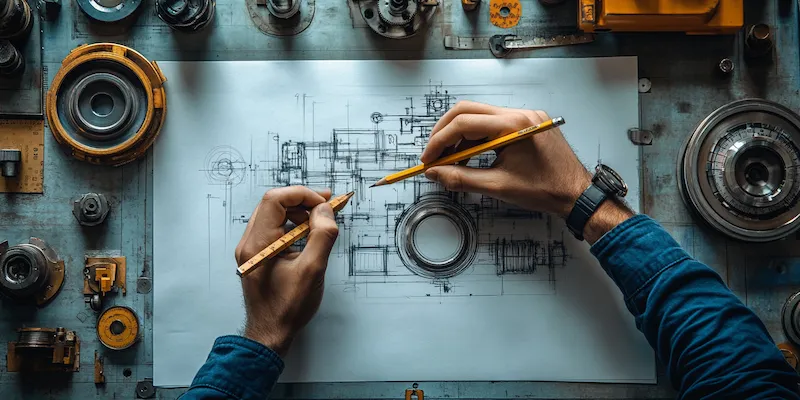

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym procesie jest zdefiniowanie celu, dla którego prototyp ma być stworzony. Ważne jest, aby dokładnie określić, jakie funkcje ma spełniać maszyna oraz jakie problemy ma rozwiązywać. Następnie przechodzi się do fazy projektowania, gdzie inżynierowie i projektanci tworzą szczegółowe rysunki techniczne oraz modele 3D. W tej fazie istotne jest uwzględnienie wszystkich aspektów technicznych, takich jak materiały, mechanika czy elektronika. Po zakończeniu etapu projektowania następuje produkcja prototypu, która może obejmować zarówno ręczne wykonanie elementów, jak i wykorzystanie nowoczesnych technologii, takich jak druk 3D. Po zbudowaniu prototypu następuje jego testowanie, które pozwala na identyfikację ewentualnych błędów i niedociągnięć. Testy są kluczowe, ponieważ umożliwiają wprowadzenie niezbędnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane przy budowie prototypów maszyn

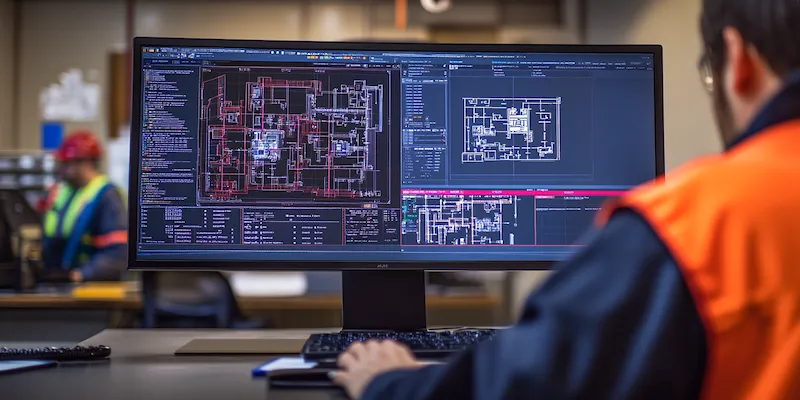

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu zaawansowanych technologii, które znacznie przyspieszają proces projektowania i produkcji. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów bez potrzeby stosowania kosztownych form czy narzędzi. Dzięki temu inżynierowie mogą szybko testować różne koncepcje i modyfikować je w zależności od wyników testów. Inną istotną technologią jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny przed jej fizycznym zbudowaniem. Oprócz tego coraz częściej wykorzystuje się technologie takie jak CNC, czyli komputerowe sterowanie numeryczne, które pozwala na automatyzację obróbki materiałów i zwiększa dokładność produkcji. Warto również wspomnieć o zastosowaniu sztucznej inteligencji w procesie projektowania, co pozwala na optymalizację parametrów maszyny oraz przewidywanie potencjalnych problemów jeszcze przed ich wystąpieniem.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z najczęstszych problemów jest ograniczenie budżetowe, które zmusza zespoły do podejmowania trudnych decyzji dotyczących wyboru materiałów czy technologii produkcji. Wiele firm boryka się także z brakiem odpowiednich zasobów ludzkich lub technologicznych, co może opóźnić proces budowy prototypu. Kolejnym wyzwaniem jest czas realizacji projektu; często terminy są napięte, co może prowadzić do pośpiechu i błędów w wykonaniu. Dodatkowo testowanie prototypu może ujawnić szereg problemów technicznych, które wymagają dodatkowych zasobów czasowych i finansowych na ich rozwiązanie. Komunikacja wewnętrzna w zespole również odgrywa kluczową rolę; nieporozumienia mogą prowadzić do błędnych decyzji projektowych lub nieefektywnego wykorzystania zasobów.

Jakie korzyści przynosi budowa prototypów maszyn dla firm

Budowa prototypów maszyn niesie ze sobą wiele korzyści dla firm działających w różnych branżach. Przede wszystkim umożliwia ona szybsze wprowadzenie innowacji na rynek; dzięki możliwości testowania różnych koncepcji można szybko reagować na zmieniające się potrzeby klientów oraz trendy rynkowe. Prototypy pozwalają również na identyfikację ewentualnych problemów technicznych jeszcze przed rozpoczęciem produkcji seryjnej, co minimalizuje ryzyko kosztownych błędów i reklamacji po wprowadzeniu produktu na rynek. Dodatkowo budowa prototypu sprzyja lepszemu zrozumieniu potrzeb użytkowników; poprzez testowanie różnych wersji maszyny można uzyskać cenne informacje zwrotne od potencjalnych klientów. Firmy mogą również korzystać z oszczędności związanych z optymalizacją procesu produkcji; dzięki wcześniejszym testom możliwe jest dostosowanie technologii i materiałów do rzeczywistych potrzeb projektu.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Budowa prototypów maszyn wymaga zastosowania najlepszych praktyk, które mogą znacząco wpłynąć na efektywność całego procesu. Kluczowym aspektem jest dokładne planowanie, które powinno obejmować zarówno harmonogram działań, jak i budżet. Warto stworzyć szczegółowy plan działania, który uwzględnia wszystkie etapy, od projektowania po testowanie, aby uniknąć nieprzewidzianych opóźnień. Kolejną istotną praktyką jest angażowanie zespołu interdyscyplinarnego, składającego się z inżynierów, projektantów oraz specjalistów z różnych dziedzin. Taki zespół może lepiej zrozumieć różnorodne aspekty projektu i wprowadzać innowacyjne rozwiązania. Również regularne spotkania zespołu pozwalają na bieżąco monitorować postępy oraz identyfikować ewentualne problemy. Warto także stosować metodologię iteracyjną, która pozwala na wprowadzanie poprawek na każdym etapie budowy prototypu. Dzięki temu można szybko reagować na zmieniające się wymagania lub wyniki testów. Dodatkowo dokumentacja procesu budowy jest niezwykle ważna; pozwala ona na śledzenie decyzji podejmowanych w trakcie projektu oraz ułatwia przyszłe prace nad kolejnymi prototypami.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy i produkty finalne różnią się pod wieloma względami, co ma kluczowe znaczenie dla procesu rozwoju maszyn. Prototyp to wczesna wersja produktu, która ma na celu przetestowanie koncepcji i funkcji przed rozpoczęciem masowej produkcji. Zazwyczaj prototypy są wykonane z materiałów o niższej jakości lub przy użyciu mniej zaawansowanych technologii, co pozwala na szybsze i tańsze wytwarzanie. W przeciwieństwie do tego, produkty finalne są starannie zaprojektowane i wykonane z wysokiej jakości materiałów, aby zapewnić ich trwałość i niezawodność w długoterminowym użytkowaniu. Prototypy często zawierają błędy lub niedociągnięcia, które są identyfikowane podczas testów; ich celem jest zebranie informacji zwrotnych od użytkowników i wprowadzenie niezbędnych poprawek. Natomiast produkty finalne przechodzą przez szereg rygorystycznych testów jakościowych i certyfikacyjnych przed wprowadzeniem na rynek. Dodatkowo prototypy mogą być wykorzystywane do prezentacji pomysłu potencjalnym inwestorom lub partnerom biznesowym, podczas gdy produkty finalne muszą spełniać określone normy i regulacje prawne.

Jakie są najczęściej stosowane metody testowania prototypów maszyn

Testowanie prototypów maszyn jest kluczowym etapem procesu ich budowy, który pozwala na ocenę funkcjonalności oraz wydajności urządzenia. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki maszyny oraz jej przeznaczenia. Jedną z najpopularniejszych metod jest testowanie funkcjonalne, które polega na sprawdzeniu, czy maszyna działa zgodnie z założeniami projektowymi. W tym przypadku inżynierowie oceniają wszystkie kluczowe funkcje maszyny oraz jej interakcje z użytkownikami. Kolejną istotną metodą jest testowanie wytrzymałościowe, które ma na celu ocenę odporności maszyny na różne warunki eksploatacyjne oraz obciążenia. Testy te mogą obejmować symulacje ekstremalnych warunków pracy oraz długoterminowe użytkowanie maszyny w celu oceny jej trwałości. Również testy ergonomiczne są niezwykle ważne; polegają one na ocenie komfortu użytkowania maszyny przez operatora oraz łatwości obsługi. Dodatkowo coraz częściej stosuje się metody analizy danych zbieranych podczas testów; dzięki temu możliwe jest uzyskanie cennych informacji o wydajności maszyny oraz identyfikacja obszarów do poprawy.

Jakie są najnowsze trendy w budowie prototypów maszyn

Budowa prototypów maszyn ewoluuje wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z najnowszych trendów jest coraz większe wykorzystanie sztucznej inteligencji oraz uczenia maszynowego w procesie projektowania i testowania prototypów. Technologie te pozwalają na automatyzację wielu procesów oraz optymalizację parametrów maszyny jeszcze przed jej fizycznym zbudowaniem. Ponadto rośnie znaczenie druku 3D jako kluczowej technologii w budowie prototypów; dzięki niemu możliwe jest szybkie tworzenie skomplikowanych kształtów przy minimalnych kosztach produkcji. Innowacyjne materiały kompozytowe również zdobywają popularność; oferują one lepsze właściwości mechaniczne przy mniejszej wadze, co ma kluczowe znaczenie dla wielu zastosowań przemysłowych. Również rozwój Internetu rzeczy (IoT) wpływa na sposób projektowania maszyn; coraz więcej urządzeń jest wyposażonych w czujniki umożliwiające zbieranie danych o ich pracy oraz interakcji z użytkownikami. To pozwala na ciągłe doskonalenie produktów oraz dostosowywanie ich do zmieniających się potrzeb klientów.

Jakie umiejętności są niezbędne do pracy przy budowie prototypów maszyn

Praca przy budowie prototypów maszyn wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową rolę odgrywają umiejętności inżynieryjne; osoby pracujące nad prototypami powinny mieć solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki. Znajomość programowania również staje się coraz bardziej istotna, szczególnie w kontekście integracji systemów elektronicznych oraz oprogramowania sterującego maszyną. Umiejętność pracy z narzędziami CAD jest niezbędna do tworzenia precyzyjnych modeli 3D oraz rysunków technicznych; to właśnie dzięki nim możliwe jest skuteczne projektowanie prototypu przed jego fizycznym wykonaniem. Oprócz umiejętności technicznych ważne są także kompetencje miękkie; zdolność do pracy zespołowej oraz efektywnej komunikacji z innymi członkami zespołu ma kluczowe znaczenie dla sukcesu projektu. Kreatywność i zdolność do rozwiązywania problemów również odgrywają istotną rolę; często podczas budowy prototypu pojawiają się nieprzewidziane trudności, które wymagają szybkiego myślenia i elastycznego podejścia do problemu.

Jakie przykłady udanych prototypów maszyn można wskazać

W historii inżynierii istnieje wiele przykładów udanych prototypów maszyn, które przeszły do historii jako przełomowe innowacje technologiczne. Jednym z najbardziej znanych przykładów jest samochód Ford Model T, który był pierwszym pojazdem produkowanym taśmowo i stał się symbolem rewolucji przemysłowej XX wieku. Prototyp tego samochodu przeszedł szereg testów przed rozpoczęciem produkcji seryjnej, co pozwoliło na zoptymalizowanie jego konstrukcji oraz kosztów produkcji. Innym interesującym przypadkiem jest drukarka 3D RepRap, która była jednym z pierwszych projektów open-source umożliwiających samodzielne drukowanie części zamiennych do samej drukarki.