Co to jest przemysł 4.0?

Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się szerokim zastosowaniem nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych etapów, takich jak mechanizacja czy automatyzacja, przemysł 4.0 wprowadza inteligentne systemy, które potrafią komunikować się ze sobą oraz podejmować decyzje na podstawie analizy danych. Kluczowym elementem tego zjawiska jest Internet Rzeczy, który umożliwia połączenie maszyn i urządzeń w sieci, co prowadzi do zwiększenia efektywności produkcji oraz lepszego zarządzania zasobami. W praktyce oznacza to, że przedsiębiorstwa mogą szybciej reagować na zmieniające się potrzeby rynku oraz optymalizować swoje procesy produkcyjne. Przemysł 4.0 ma ogromne znaczenie dla gospodarki, ponieważ przyczynia się do wzrostu konkurencyjności firm oraz poprawy jakości produktów. Dzięki zastosowaniu zaawansowanych technologii możliwe jest również zmniejszenie kosztów produkcji oraz ograniczenie wpływu na środowisko.

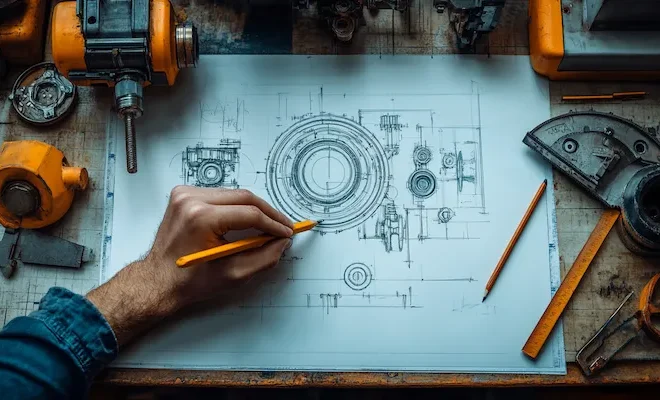

Jakie technologie są kluczowe w przemyśle 4.0?

W kontekście przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację oraz cyfryzację procesów produkcyjnych. Jedną z najważniejszych innowacji jest Internet Rzeczy, który pozwala na zbieranie danych z różnych źródeł i ich analizę w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować stan maszyn i urządzeń, co pozwala na szybką identyfikację problemów oraz ich rozwiązanie zanim wpłyną one na produkcję. Kolejną istotną technologią jest sztuczna inteligencja, która umożliwia automatyzację procesów decyzyjnych oraz przewidywanie przyszłych trendów na podstawie analizy danych historycznych. Robotyka również odgrywa kluczową rolę w przemyśle 4.0, gdzie roboty współpracujące z ludźmi stają się coraz bardziej powszechne. Dodatkowo technologie takie jak chmura obliczeniowa czy big data umożliwiają przechowywanie i przetwarzanie dużych ilości informacji, co jest niezbędne do efektywnego zarządzania nowoczesnymi zakładami produkcyjnymi.

Jakie korzyści przynosi wdrożenie przemysłu 4.0?

Wdrożenie przemysłu 4.0 niesie ze sobą szereg korzyści zarówno dla przedsiębiorstw, jak i dla całej gospodarki. Przede wszystkim zwiększa efektywność procesów produkcyjnych poprzez automatyzację i optymalizację działań, co prowadzi do redukcji kosztów operacyjnych. Dzięki zastosowaniu nowoczesnych technologii możliwe jest również zwiększenie elastyczności produkcji, co pozwala firmom szybciej dostosowywać się do zmieniających się potrzeb klientów oraz rynków. W kontekście jakości produktów warto podkreślić, że dzięki precyzyjnemu monitorowaniu procesów możliwe jest wykrywanie błędów na wcześniejszych etapach produkcji, co przekłada się na wyższą jakość finalnych wyrobów. Dodatkowo przemysł 4.0 sprzyja innowacjom i rozwojowi nowych modeli biznesowych, które mogą przyczynić się do wzrostu konkurencyjności firm na rynku globalnym. Warto także zauważyć, że wdrożenie tych technologii może mieć pozytywny wpływ na środowisko naturalne poprzez zmniejszenie zużycia energii oraz ograniczenie odpadów produkcyjnych.

Jakie wyzwania stoją przed przedsiębiorstwami w erze przemysłu 4.0?

Mimo licznych korzyści płynących z wdrożenia przemysłu 4.0 istnieje wiele wyzwań, z którymi muszą zmierzyć się przedsiębiorstwa decydujące się na transformację cyfrową swoich procesów produkcyjnych. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych i średnich. Ponadto wdrożenie zaawansowanych systemów wymaga odpowiedniego przeszkolenia pracowników, co wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na adaptację do nowych warunków pracy. Kolejnym wyzwaniem jest bezpieczeństwo danych i ochrona przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji. Firmy muszą zadbać o odpowiednie zabezpieczenia swoich systemów informatycznych oraz regularnie aktualizować oprogramowanie w celu minimalizacji ryzyka utraty danych lub zakłócenia działalności operacyjnej.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a przykłady jego wdrożenia można znaleźć zarówno w dużych korporacjach, jak i w małych przedsiębiorstwach. W sektorze motoryzacyjnym wiele firm wykorzystuje zaawansowane systemy automatyzacji do produkcji pojazdów, co pozwala na zwiększenie wydajności oraz redukcję błędów. Przykładem może być fabryka Tesli, która stosuje roboty do montażu samochodów, co znacząco przyspiesza proces produkcji. W branży spożywczej z kolei technologia Internetu Rzeczy jest wykorzystywana do monitorowania warunków przechowywania produktów, co zapewnia ich świeżość i bezpieczeństwo. Przykładem może być system monitorowania temperatury w magazynach żywności, który automatycznie powiadamia pracowników o ewentualnych nieprawidłowościach. W sektorze energetycznym przemysł 4.0 umożliwia inteligentne zarządzanie sieciami energetycznymi, co pozwala na lepsze wykorzystanie odnawialnych źródeł energii oraz optymalizację zużycia energii przez odbiorców. W branży medycznej z kolei technologie związane z przemysłem 4.0 wspierają rozwój telemedycyny oraz zdalnego monitorowania pacjentów, co znacząco poprawia jakość opieki zdrowotnej.

Jakie umiejętności są potrzebne w erze przemysłu 4.0?

W obliczu transformacji związanej z przemysłem 4.0 niezwykle ważne staje się posiadanie odpowiednich umiejętności przez pracowników. W pierwszej kolejności konieczne jest zrozumienie technologii cyfrowych oraz umiejętność obsługi nowoczesnych narzędzi i systemów informatycznych. Pracownicy powinni być zaznajomieni z podstawami programowania, analizy danych oraz zarządzania projektami technologicznymi. Ponadto umiejętności związane z komunikacją i współpracą w zespołach multidyscyplinarnych stają się kluczowe, ponieważ w erze przemysłu 4.0 często wymagana jest współpraca specjalistów z różnych dziedzin, takich jak inżynieria, informatyka czy zarządzanie produkcją. Ważne jest również rozwijanie umiejętności analitycznych, które pozwalają na interpretację danych oraz podejmowanie decyzji na ich podstawie. Warto także zwrócić uwagę na znaczenie kreatywności i innowacyjności, które są niezbędne do opracowywania nowych rozwiązań i modeli biznesowych w dynamicznie zmieniającym się otoczeniu rynkowym.

Jakie są perspektywy rozwoju przemysłu 4.0 w przyszłości?

Perspektywy rozwoju przemysłu 4.0 są niezwykle obiecujące, a wiele prognoz wskazuje na dalszy wzrost znaczenia technologii cyfrowych w procesach produkcyjnych oraz zarządzaniu przedsiębiorstwami. W miarę jak technologia będzie się rozwijać, możemy spodziewać się coraz większej integracji sztucznej inteligencji oraz uczenia maszynowego w codziennych operacjach biznesowych. To pozwoli na jeszcze bardziej zaawansowaną automatyzację procesów oraz lepsze przewidywanie trendów rynkowych na podstawie analizy danych historycznych i bieżących. Dodatkowo rozwój Internetu Rzeczy sprawi, że coraz więcej urządzeń będzie mogło komunikować się ze sobą, co przyczyni się do powstania bardziej złożonych i wydajnych systemów produkcyjnych. Warto również zauważyć rosnącą rolę zrównoważonego rozwoju oraz ekologicznych innowacji w kontekście przemysłu 4.0, co może prowadzić do bardziej efektywnego wykorzystania zasobów naturalnych oraz ograniczenia negatywnego wpływu na środowisko.

Jakie są kluczowe trendy związane z przemysłem 4.0?

W kontekście przemysłu 4.0 można wyróżnić kilka kluczowych trendów, które mają istotny wpływ na sposób funkcjonowania przedsiębiorstw oraz ich strategii rozwoju. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Coraz więcej firm inwestuje w roboty współpracujące, które potrafią pracować obok ludzi i wspierać ich w wykonywaniu rutynowych zadań. Kolejnym istotnym trendem jest rozwój technologii sztucznej inteligencji i uczenia maszynowego, które umożliwiają analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie wyników tych analiz. Warto także zwrócić uwagę na znaczenie chmury obliczeniowej jako platformy do przechowywania i przetwarzania danych, co pozwala firmom na elastyczne zarządzanie swoimi zasobami IT oraz szybsze wdrażanie innowacji. Trendem zauważalnym w ostatnich latach jest także rosnąca potrzeba zapewnienia bezpieczeństwa danych i ochrony przed cyberatakami, co skłania przedsiębiorstwa do inwestycji w nowoczesne rozwiązania zabezpieczające swoje systemy informatyczne.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, a kluczowe różnice dotyczą zarówno technologii, jak i podejścia do produkcji oraz zarządzania przedsiębiorstwami. Pierwsza rewolucja przemysłowa opierała się głównie na mechanizacji procesów produkcyjnych za pomocą maszyn parowych, natomiast druga rewolucja przyniosła elektryfikację fabryk i masową produkcję dzięki zastosowaniu taśm montażowych. Trzecia rewolucja to era automatyzacji oparta na komputerach i elektronice, która umożliwiła bardziej precyzyjne sterowanie procesami produkcyjnymi. Przemysł 4.0 natomiast kładzie nacisk na integrację technologii cyfrowych z fizycznymi procesami produkcyjnymi poprzez zastosowanie Internetu Rzeczy oraz sztucznej inteligencji, co prowadzi do powstania inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji i optymalizacji działań w czasie rzeczywistym.