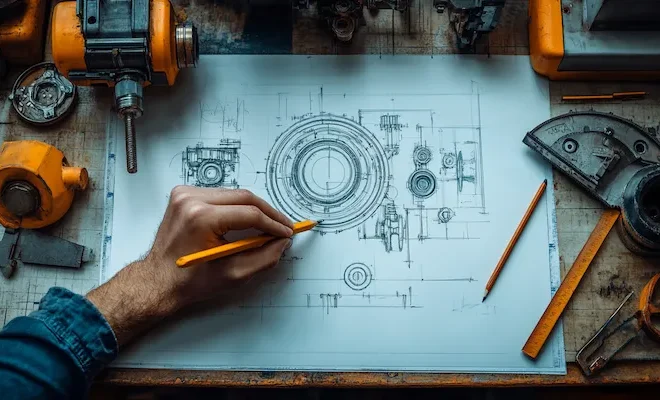

Projektowanie maszyn i urządzeń

Projektowanie maszyn i urządzeń to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu obejmują analizę potrzeb, koncepcję, rozwój prototypu oraz testowanie. Na początku ważne jest zrozumienie wymagań klienta oraz specyfikacji technicznych, które będą miały wpływ na ostateczny produkt. Następnie inżynierowie przystępują do tworzenia koncepcji, gdzie generowane są różne pomysły na rozwiązania techniczne. W tym etapie wykorzystuje się nowoczesne narzędzia CAD, które umożliwiają wizualizację projektów. Po zatwierdzeniu koncepcji następuje faza rozwoju prototypu, w której tworzony jest model maszyny lub urządzenia. Prototyp pozwala na weryfikację założeń projektowych oraz identyfikację ewentualnych problemów. Ostatnim krokiem jest testowanie, które ma na celu sprawdzenie funkcjonalności i wydajności zaprojektowanego rozwiązania. Testy mogą obejmować różnorodne aspekty, takie jak bezpieczeństwo, efektywność energetyczna czy trwałość materiałów.

Jakie technologie są wykorzystywane w projektowaniu maszyn

W dzisiejszych czasach projektowanie maszyn i urządzeń opiera się na zaawansowanych technologiach, które znacząco ułatwiają pracę inżynierów. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą dokładnie zobaczyć, jak będzie wyglądać finalny produkt oraz przeprowadzić symulacje jego działania w różnych warunkach. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera proces produkcji poprzez automatyzację i optymalizację działań związanych z wytwarzaniem elementów maszyny. Warto również wspomnieć o technologii druku 3D, która zyskuje na popularności w projektowaniu prototypów. Dzięki niej można szybko i tanio wytwarzać modele części zamiennych lub całych urządzeń. W kontekście nowoczesnych rozwiązań warto zwrócić uwagę na Internet Rzeczy (IoT), który pozwala na integrację maszyn z siecią, co umożliwia zbieranie danych oraz ich analizę w czasie rzeczywistym.

Jakie umiejętności są niezbędne dla projektantów maszyn

Projektowanie maszyn i urządzeń to dziedzina wymagająca szerokiego wachlarza umiejętności oraz wiedzy technicznej. Przede wszystkim inżynierowie muszą posiadać solidne podstawy z zakresu mechaniki, materiałoznawstwa oraz elektrotechniki. Znajomość zasad działania różnych mechanizmów oraz umiejętność analizy sił działających na konstrukcje są kluczowe dla skutecznego projektowania. Dodatkowo, biegłość w obsłudze programów CAD oraz CAM staje się standardem w branży, dlatego projektanci powinni regularnie podnosić swoje kwalifikacje w tym zakresie. Umiejętności analityczne są równie ważne, ponieważ inżynierowie muszą być w stanie ocenić efektywność swoich rozwiązań oraz przewidzieć potencjalne problemy podczas eksploatacji maszyn. Komunikacja interpersonalna również odgrywa istotną rolę, gdyż projektanci często współpracują z innymi specjalistami, takimi jak technologowie czy menedżerowie produkcji. Wreszcie kreatywność i innowacyjność są niezbędne do opracowywania nowych rozwiązań technologicznych, które mogą wyprzedzać konkurencję na rynku.

Jakie wyzwania stoją przed inżynierami projektującymi maszyny

Projektowanie maszyn i urządzeń wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie pracy nad projektem. Jednym z głównych problemów jest dostosowanie się do szybko zmieniających się wymagań rynku oraz oczekiwań klientów. Inżynierowie muszą być elastyczni i gotowi do modyfikacji swoich projektów w odpowiedzi na nowe trendy technologiczne lub zmiany regulacyjne dotyczące bezpieczeństwa czy ochrony środowiska. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji, co wymaga umiejętności optymalizacji procesów oraz wyboru odpowiednich materiałów i technologii produkcji. Problemy związane z jakością komponentów również mogą stanowić istotną przeszkodę; inżynierowie muszą dbać o to, aby wszystkie elementy spełniały określone normy jakościowe i były zgodne z wymaganiami technicznymi projektu. Dodatkowo, współpraca z zespołem interdyscyplinarnym może prowadzić do konfliktów interesów lub różnic w podejściu do rozwiązywania problemów, co wymaga od inżynierów umiejętności mediacyjnych oraz zdolności do pracy w grupie.

Jakie są najnowsze trendy w projektowaniu maszyn i urządzeń

W ostatnich latach projektowanie maszyn i urządzeń ewoluuje w szybkim tempie, a nowe technologie oraz zmieniające się potrzeby rynku wpływają na kierunki rozwoju tej branży. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji (AI) oraz uczenia maszynowego, które znajdują zastosowanie w analizie danych oraz optymalizacji procesów. Dzięki AI inżynierowie mogą przewidywać awarie maszyn, co pozwala na proaktywne działania w zakresie konserwacji i napraw. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju oraz efektywności energetycznej. W projektowaniu maszyn coraz częściej uwzględnia się aspekty ekologiczne, takie jak wykorzystanie materiałów odnawialnych czy minimalizacja emisji CO2. Dodatkowo, Internet Rzeczy (IoT) staje się kluczowym elementem nowoczesnych rozwiązań technologicznych, umożliwiając integrację maszyn z siecią oraz zbieranie danych w czasie rzeczywistym.

Jakie są podstawowe zasady bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn i urządzeń. Inżynierowie muszą przestrzegać określonych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Podstawową zasadą jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na podstawie wyników analizy inżynierowie mogą wprowadzić odpowiednie środki zaradcze, takie jak zastosowanie osłon, blokad czy systemów alarmowych. Kolejnym istotnym elementem jest ergonomia, która ma na celu dostosowanie maszyny do potrzeb użytkownika. Odpowiednie rozmieszczenie elementów sterujących oraz łatwość obsługi mają kluczowe znaczenie dla bezpieczeństwa pracy. Ważne jest również szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa, co pozwala na zwiększenie świadomości zagrożeń i minimalizację ryzyka wypadków. Dodatkowo, regularne przeglądy techniczne oraz konserwacja urządzeń są niezbędne do utrzymania ich w dobrym stanie technicznym i zapewnienia bezpieczeństwa użytkowników.

Jakie są różnice między projektowaniem maszyn a urządzeń

Projektowanie maszyn i urządzeń to dwa odrębne obszary inżynieryjne, które różnią się pod względem podejścia oraz celów projektowych. Maszyny zazwyczaj odnoszą się do większych systemów mechanicznych, które wykonują określone zadania produkcyjne lub przemysłowe. Przykłady to maszyny CNC, prasy hydrauliczne czy roboty przemysłowe. Projektowanie takich systemów wymaga szczegółowej wiedzy z zakresu mechaniki, hydrauliki oraz automatyki. Z kolei urządzenia mogą obejmować mniejsze komponenty lub systemy, które pełnią funkcje pomocnicze lub wspierające w różnych dziedzinach życia codziennego lub przemysłu. Przykładem mogą być urządzenia pomiarowe, czujniki czy systemy sterowania. W przypadku projektowania urządzeń inżynierowie często muszą skupić się na miniaturyzacji oraz efektywności energetycznej, co stanowi dodatkowe wyzwanie. Różnice te wpływają również na metodyki projektowe; podczas gdy w projektowaniu maszyn często stosuje się podejście systemowe i integracyjne, w przypadku urządzeń większy nacisk kładzie się na detale i precyzję wykonania.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania maszyn i urządzeń inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą prowadzić do nieefektywności lub nawet awarii gotowego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz specyfikacji technicznych przed rozpoczęciem prac projektowych. Niezrozumienie potrzeb użytkowników może skutkować stworzeniem maszyny, która nie spełnia oczekiwań lub nie działa zgodnie z zamierzeniami. Kolejnym powszechnym problemem jest brak uwzględnienia aspektów ergonomicznych; niewłaściwe rozmieszczenie elementów sterujących czy trudności w obsłudze mogą prowadzić do frustracji użytkowników oraz zwiększać ryzyko wypadków. Inżynierowie często zaniedbują również testowanie prototypów; niewystarczające próby mogą prowadzić do wykrycia problemów dopiero po wdrożeniu maszyny do produkcji. Ponadto błędy związane z wyborem materiałów czy technologii produkcji mogą wpłynąć na trwałość i niezawodność końcowego produktu.

Jakie są korzyści płynące z nowoczesnego projektowania maszyn

Nowoczesne podejście do projektowania maszyn i urządzeń przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Po pierwsze, zastosowanie zaawansowanych technologii CAD/CAM umożliwia szybsze tworzenie prototypów oraz ich modyfikację zgodnie z wymaganiami rynku. Dzięki temu firmy mogą szybciej reagować na zmieniające się potrzeby klientów oraz dostarczać innowacyjne rozwiązania w krótszym czasie. Po drugie nowoczesne metody projektowania pozwalają na lepszą optymalizację kosztów produkcji poprzez wykorzystanie efektywnych procesów technologicznych oraz materiałów o wysokiej jakości. To przekłada się na niższe ceny produktów końcowych oraz większą konkurencyjność na rynku. Dodatkowo nowoczesne maszyny często charakteryzują się wyższą efektywnością energetyczną co wpływa korzystnie na koszty eksploatacji oraz zmniejsza negatywny wpływ na środowisko naturalne. Wreszcie innowacyjne podejścia do projektowania sprzyjają tworzeniu bardziej zaawansowanych systemów automatyki i robotyzacji co zwiększa wydajność produkcji oraz poprawia jakość wyrobów finalnych.