Automatyzacja linii produkcyjnych

Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają znaczący wpływ na efektywność i wydajność zakładów przemysłowych. Przede wszystkim, wprowadzenie nowoczesnych technologii pozwala na zwiększenie tempa produkcji, co jest kluczowe w obliczu rosnącej konkurencji na rynku. Dzięki automatyzacji możliwe jest zredukowanie czasu cyklu produkcyjnego, co z kolei przekłada się na szybsze dostarczanie produktów do klientów. Kolejną zaletą jest poprawa jakości wyrobów, ponieważ maszyny działają z większą precyzją niż ludzie, co minimalizuje ryzyko błędów i wad produkcyjnych. Automatyzacja linii produkcyjnych pozwala również na lepsze zarządzanie zasobami, co prowadzi do oszczędności materiałowych i energetycznych. Warto również zauważyć, że wprowadzenie automatyzacji może przyczynić się do poprawy warunków pracy pracowników, którzy zostają odciążeni od monotonnych i niebezpiecznych zadań.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

W automatyzacji linii produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco podnoszą efektywność procesów produkcyjnych. Jednym z kluczowych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych zadań, takich jak montaż, pakowanie czy spawanie. Inną istotną technologią są systemy kontroli procesów, które monitorują i regulują parametry produkcji w czasie rzeczywistym. Dzięki nim możliwe jest szybkie reagowanie na wszelkie nieprawidłowości oraz optymalizacja procesów. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej znajdują zastosowanie w analizie danych produkcyjnych oraz prognozowaniu potrzeb rynkowych. Internet rzeczy (IoT) to kolejny ważny trend, który umożliwia łączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych oraz ich analizę w celu dalszej optymalizacji procesów.

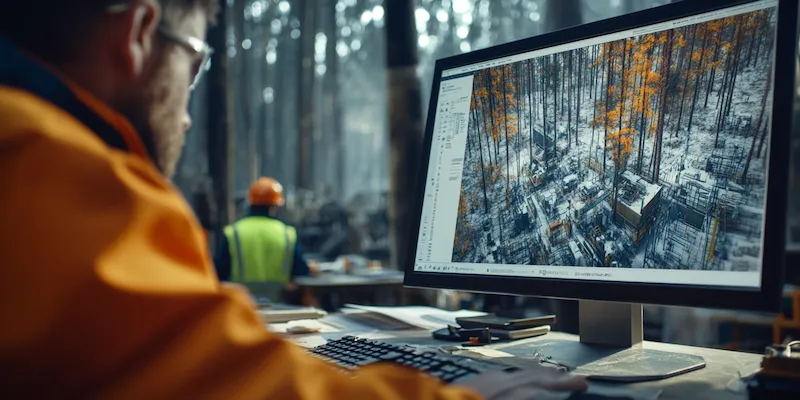

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest dokładna ocena obecnego stanu linii produkcyjnej oraz identyfikacja obszarów, które można usprawnić poprzez automatyzację. Należy również określić cele wdrożenia, takie jak zwiększenie wydajności czy poprawa jakości produktów. Kolejnym etapem jest wybór odpowiednich technologii i rozwiązań dostosowanych do specyfiki danej branży oraz wymagań produkcji. Ważne jest także zaangażowanie pracowników w proces wdrożenia – ich doświadczenie oraz wiedza mogą okazać się nieocenione przy wyborze najlepszych rozwiązań. Po wdrożeniu nowych technologii konieczne jest przeprowadzenie szkoleń dla pracowników, aby mogli oni efektywnie korzystać z nowych narzędzi i systemów. Ostatnim krokiem jest monitorowanie efektów automatyzacji oraz ciągłe doskonalenie procesów w odpowiedzi na zmieniające się warunki rynkowe i potrzeby klientów.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą wiele korzyści, ale także wiąże się z pewnymi wyzwaniami, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych technologii oraz ich integracją z istniejącymi systemami. Dla wielu firm może to stanowić znaczną barierę finansową, szczególnie dla małych i średnich przedsiębiorstw. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych maszyn i systemów informatycznych. Pracownicy mogą obawiać się utraty pracy w wyniku automatyzacji, co może prowadzić do oporu przed zmianami oraz obniżenia morale zespołu. Ponadto wdrożenie automatyzacji wymaga starannego planowania i analizy ryzyka, ponieważ błędy w implementacji mogą prowadzić do poważnych zakłóceń w procesach produkcyjnych.

Jakie branże korzystają z automatyzacji linii produkcyjnych

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, które dążą do zwiększenia wydajności oraz poprawy jakości swoich produktów. Przemysł motoryzacyjny jest jednym z najbardziej zaawansowanych w zakresie automatyzacji, gdzie roboty wykonują skomplikowane zadania montażowe, spawanie oraz malowanie karoserii. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów, co jest kluczowe w produkcji samochodów. Kolejną branżą, która intensywnie korzysta z automatyzacji, jest przemysł elektroniczny. Wytwarzanie komponentów elektronicznych wymaga niezwykłej dokładności, a automatyzacja pozwala na szybsze i bardziej efektywne procesy montażowe. W sektorze spożywczym automatyzacja również odgrywa istotną rolę, szczególnie w obszarze pakowania i etykietowania produktów. Dzięki nowoczesnym systemom można znacznie zwiększyć wydajność produkcji oraz zapewnić zgodność z rygorystycznymi normami jakości. Również przemysł farmaceutyczny korzysta z automatyzacji w celu zapewnienia precyzyjnego dozowania substancji czynnych oraz monitorowania procesów produkcyjnych.

Jakie są przyszłe trendy w automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco, z wieloma nowymi trendami, które mogą zmienić sposób funkcjonowania zakładów przemysłowych. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie danych zebranych podczas pracy, co pozwoli na optymalizację procesów oraz przewidywanie awarii zanim one wystąpią. Kolejnym trendem jest rozwój Internetu rzeczy (IoT), który umożliwia łączenie różnych urządzeń i maszyn w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. To z kolei prowadzi do lepszego zarządzania zasobami oraz bardziej efektywnego planowania produkcji. Również roboty współpracujące, znane jako coboty, stają się coraz bardziej popularne. Te maszyny są zaprojektowane tak, aby pracować obok ludzi, wspierając ich w wykonywaniu różnych zadań bez konieczności pełnej automatyzacji procesu. Wreszcie, rozwój technologii druku 3D otwiera nowe możliwości w zakresie personalizacji produktów oraz skracania czasu potrzebnego na prototypowanie i produkcję małoseryjną.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanej produkcji

W miarę jak automatyzacja linii produkcyjnych staje się coraz bardziej powszechna, rosną również wymagania dotyczące umiejętności pracowników zatrudnionych w tych obszarach. Kluczową umiejętnością jest znajomość obsługi nowoczesnych technologii i maszyn, co wymaga odpowiedniego przeszkolenia oraz ciągłego doskonalenia kompetencji. Pracownicy muszą być w stanie szybko adaptować się do zmieniających się warunków pracy oraz nowych systemów informatycznych. Ważne są także umiejętności analityczne, ponieważ pracownicy często muszą interpretować dane generowane przez maszyny i podejmować decyzje na ich podstawie. Umiejętność rozwiązywania problemów jest niezbędna w przypadku awarii lub nieprawidłowości w procesach produkcyjnych – pracownicy muszą być w stanie szybko zidentyfikować przyczyny problemu i znaleźć skuteczne rozwiązania. Również umiejętność pracy zespołowej staje się coraz ważniejsza, ponieważ wiele procesów wymaga współpracy między różnymi działami firmy.

Jakie są koszty wdrożenia automatyzacji linii produkcyjnych

Koszt wdrożenia automatyzacji linii produkcyjnych może być znaczący i zależy od wielu czynników, takich jak skala produkcji, rodzaj technologii czy stopień skomplikowania procesów. Na początku przedsiębiorstwa muszą ponieść wydatki związane z zakupem nowoczesnych maszyn i urządzeń, które mogą być kosztowne, zwłaszcza jeśli mowa o robotach przemysłowych czy zaawansowanych systemach kontroli procesów. Dodatkowo należy uwzględnić koszty związane z integracją nowych technologii z istniejącymi systemami oraz ewentualnymi modyfikacjami infrastruktury zakładu. Koszt szkoleń dla pracowników również powinien być brany pod uwagę – inwestycja w rozwój kompetencji zespołu jest kluczowa dla efektywnego wdrożenia automatyzacji. Warto jednak pamiętać, że pomimo wysokich początkowych kosztów wdrożenia, długoterminowe oszczędności związane z zwiększoną wydajnością, redukcją błędów oraz poprawą jakości produktów mogą znacznie przewyższać początkowe inwestycje.

Jakie są przykłady firm stosujących automatyzację linii produkcyjnych

Wiele znanych firm na całym świecie zdecydowało się na wdrożenie automatyzacji linii produkcyjnych jako kluczowego elementu swojej strategii rozwoju. Przykładem może być koncern Toyota, który od lat stosuje zaawansowane technologie w swoich zakładach produkcyjnych. Dzięki zastosowaniu robotów przemysłowych oraz systemów just-in-time Toyota osiągnęła wysoką efektywność i jakość swoich pojazdów. Innym przykładem jest firma Tesla, która wykorzystuje nowoczesne technologie do masowej produkcji elektrycznych samochodów. Automatyzacja pozwala Tesli na szybkie reagowanie na zmieniające się potrzeby rynku oraz optymalizację procesów produkcyjnych. W branży elektroniki warto wspomnieć o firmie Foxconn, która produkuje komponenty dla wielu znanych marek takich jak Apple czy Sony. Foxconn stosuje zaawansowane roboty do montażu telefonów komórkowych i innych urządzeń elektronicznych, co pozwala na zwiększenie wydajności i redukcję kosztów pracy. Również firmy zajmujące się przemysłem spożywczym coraz częściej inwestują w automatyzację – przykładem może być koncern Nestlé, który wykorzystuje nowoczesne technologie do pakowania swoich produktów spożywczych.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii produkcyjnych

Wdrażając automatyzację linii produkcyjnych, warto kierować się kilkoma najlepszymi praktykami, które mogą zwiększyć szanse na sukces tego procesu. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa oraz identyfikacja obszarów wymagających usprawnień poprzez automatyzację. Należy również zaangażować pracowników na każdym etapie procesu – ich doświadczenie może okazać się nieocenione przy wyborze odpowiednich technologii oraz rozwiązań dostosowanych do specyfiki firmy. Kolejnym krokiem jest etapowe wdrażanie nowych rozwiązań zamiast jednoczesnej implementacji wszystkich zmian – pozwala to na bieżąco monitorować efekty oraz dostosowywać strategie działania w odpowiedzi na napotkane problemy. Ważne jest także zapewnienie odpowiednich szkoleń dla pracowników dotyczących obsługi nowych maszyn i systemów informatycznych – dobrze przeszkolony personel to klucz do sukcesu każdej inwestycji w automatyzację.